据统计,生产一吨纳米碳酸钙大概会产生10~14吨的废水;生产一吨轻质碳酸钙需要用4到8吨水,其中约有0.4到0.6吨水在滤饼的烘干过程中被蒸发。就压滤水而言,经过处理过后大部分会作为压滤水排放。压滤水产量大,温度高,直接排放水资源和热量被直接浪费,而且水中残留的晶型控制剂也会对环境造成污染。

碳酸钙系列产品联产中常见废水梯级循环利用

目前,部分厂家已将部分压滤水使用在碳酸钙的消化工艺环节,节省用水量,减少晶型控制剂的添加,从而提高资源利用率,实现将本增效。不过,碳酸钙生产废水的循环利用在大部分企业未形成一个系统,利用率和认知都存在较大差异,本文做一些相关介绍,为大家提供一些参考,欢迎大家指正,分享。

一、生产排放的废水及特点

碳酸钙整个生产过程产生的废水包括:(1)窑气净化过程的洗水,主要含固体悬浮物和溶于水中的可溶性物质。(2)锅炉烟气脱硫净化产生的废水,与窑气净化的洗水相似。(3)原料石灰石洗涤水,主要含有泥土等固体杂质。(4)石灰乳精制过程中排放残渣携带的浆液和冲洗设备环境产生的废水,是石灰水。(5)碳化液稠厚器排出的上层清液,含有碳酸钙微细颗粒。(6)离心过滤后的母液,含有碳酸钙微细颗粒。(7)干燥过程蒸发的潮气经冷凝后得到的冷凝水,含碳酸钙颗粒。(8)压缩机和冷冻机等机械设备所用的冷却水。

二、生产排放的废水循环利用

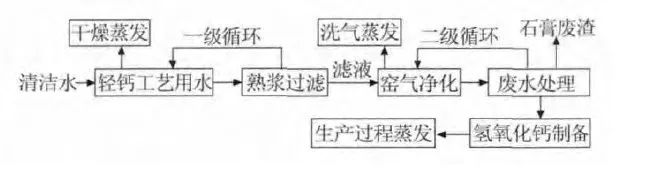

在碳酸钙生产工艺中平衡可利用的水资源,将稠厚器的上清液、过滤机滤出液、干燥器排潮冷凝水、过滤后的滤液以及干燥排潮归纳到一个“系统”实现生产业线上的用水循环。

废水组成成分(碳酸钙联产氢氧化钙为例)

含尘水:稠厚器的上清液、过滤机滤出液和干燥器排潮冷凝水。这三部分水均是含有产品碳酸钙微粒的含尘水,它们的温度均较高,冷凝液一般在60-70℃,稠厚器上清液的温度为50-60℃,过滤滤液的温度为40-50℃。温度较高的水直接作为石灰消化用水,有利于提高消化温度,节省消化用蒸汽,合理搭配下,可以大幅度减少石灰消化所需用的蒸汽。为了更好地调配这部分工艺循环水,需要有一个滤液池来收集这些高温滤液,以起到储存和缓冲作用,另外多余的工艺水则可以排放到三级沉降池,经沉降处理后用于其他工序,如返回窑气净化系统。

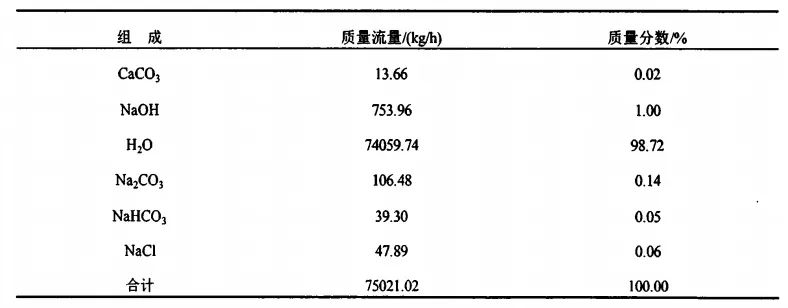

窑气净化系统工艺流程图

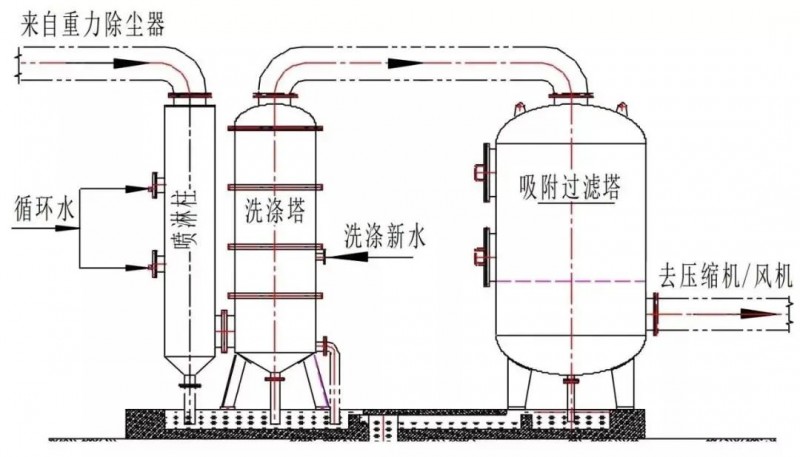

过滤水:对于过滤后的滤液,其中主要含有部分产品碳酸钙颗粒,外观呈乳白色,刚从离心机出来的滤液的浓度一般为3-4波美度,经简单沉降后其浓度为2-3波美度。经在某企业现场取得的滤液,经检测其pH值为7-8,浓度分别为3.77g/100ml和2.30g/100ml。其中所含碳酸钙固体颗粒的电镜照片见下图。由图可见,其颗粒大小为纺锤形,直径约0.3um,长约1um。

滤液中碳酸钙固体电镜颗粒照片

将含碳酸钙滤液的在消化工艺中循环使用既可以减少石灰消化的所需水和蒸汽的用量,同时也回收了滤液中的碳酸钙,与滤液直接排放相比,增加了碳酸钙的收率和产量,是一举多得的事情。但是,碳酸钙产品随滤液返回系统也存在弊端,主要的问题是细小碳酸钙颗粒的返回,会减小碳酸钙产品的沉降体积,增大其视密度,其原因是返回系统的细小碳酸钙,在碳化反应过程中起到了晶种的作用,使得新生的碳酸钙更容易在这些晶种颗粒上长大,造成碳酸钙产品的颗粒增大。

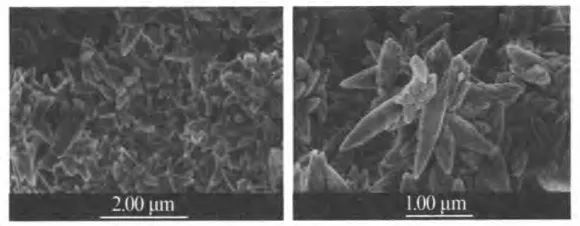

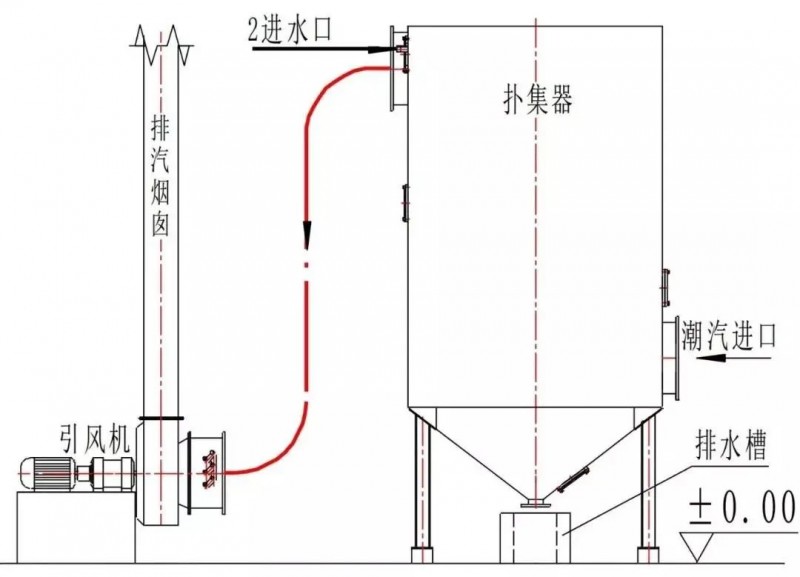

干燥排潮:干燥过程排出的潮气是由夹杂着部分轻钙微粒、携带大量热能的水蒸汽与热空气组成的混合气体,可以直接扑集处理后再利用。对这部分能量和粉体不进行回收利用,直接排入大气,不仅造成了能源的浪费,而且还对环境造成了污染。

潮汽扑集器安装示意图

综上所述,再结合现有文献得知,循环利用条件下每生产1吨轻质碳酸钙可获得6吨约65℃的热水。相当于48kg燃煤所放出的热量。每生产10000吨轻钙回收的能量相当于480吨燃煤的能量。利用这部分热水澄清后去消化石灰,既加快了石灰的消化速度,又提高了灰乳及最终产品的质量,对生产有利又避免污染。

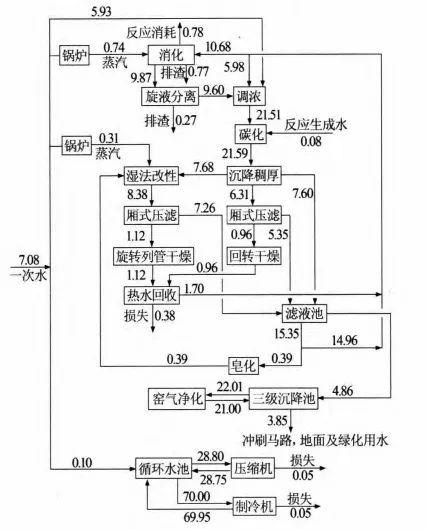

碳酸钙生产企业水循环平衡图

据上述水循环系统,对2.5万t/a轻质碳酸钙系列产品生产企业进行给排水平衡计算,得到了各环节的需补充水量、循环水量和排水量示意图。

结语:

碳酸钙企业如何使大部分工业废水实现循环利用,甚至是零排放,进而使企业经济效益实现最大化,这是摆在企业决策者面前的重大课题。从废水梯级循环利用角度出发有众多工作可以优化完善,一则如本文中所述将废水二次循环以及梯度利用;二则,根据生产状况和需求,单独制作独立的废水处理装置,将处理后的废水进行再利用。很长一段时间内,企业对废水减排的研究和探索将始终围绕环境保护和降本增效进行,所以整体生产工艺的优化和科技的进步(如,膜产业科技和产品)也是废水减排系统突破的重大契机。

声明:贵在分享,如有侵权请告知删除!