摘要:以电石渣、碱渣、磷尾矿、皀化废渣、磷肥渣等钙镁型废渣为原料生产绿色轻质(纳米)碳酸钙的碳化工艺路线有三种:一是单纯CO2碳化法,只能生产出粒径粗大的普通绿色轻钙产品;二是CO2碳化+湿法研磨可生产D50在1-2μm的微细绿色轻钙;三是可溶性碳酸盐预碳化+CO2碳化所组成的复合碳化法可生产纳米级绿色轻钙。这三种碳化工艺路线为绿色轻质(纳米)碳酸钙形成高、中、低系列化产品提供了方案。双碳战略下,以电石渣为原料来生产绿色微细轻质(纳米)碳酸钙新工艺可实现电石渣的高值化利用、CO2减排、减碳86.7%的绿色微细轻钙、减碳53.8%的绿色纳米钙,节约宝贵的石灰石资源,可实现“三废”近零排放,堪称“一箭四雕”,具有重要的现实意义。

关键词:双碳战略;电石渣;湿法研磨;绿色微细轻钙;复合碳化;预碳化;绿色纳米钙

乙炔被称为“有机合成工业之母”,电石法生产乙炔会排放大量的电石渣,电石渣属于Ⅱ类一般工业固体废物、危险固体废物,主要成分为氢氧化钙(80%~90%),pH达12.5[1,2]。电石法生产乙炔可分为干法工艺和湿法工艺[1]。干法工艺中1t电石将产生1.2~1.4t含水约6%~10%的干电石渣,干电石渣含水量少,通常用于水泥生产原料,但在电石渣生产的主战场——中国大西北具有季节性,即冬天建筑行业普遍停工,导致部分电石法乙炔行业的停产或者导致大量电石渣积存。湿法工艺1t电石产生1.8t含水量约31%的湿电石渣,因含水量较大,通常用于酸性废水、烟气脱硫环保领域,或者代替熟石灰用于生产轻质碳酸钙(简称轻钙,下同)、环氧氯丙烷、氯酸钾等化工产品,或者用于生产轻质砖、工程土等建材产品。环保领域会产生新的硫酸钙废渣,虽然硫酸钙废渣对环境无害,但废渣数量比电石渣还多,由于含杂质较多,白度较差,只能填埋处理。化工领域因电石渣中杂质含量多,影响到化工产品质量,只能部分取代氢氧化钙,因而用量有限。因此,该工艺一直没有得到有效的推广应用。总之,电石渣目前的应用方法都属于低值化利用,且存在衍生的环保问题、质量问题、成本问题与季节问题。如何将电石渣实现变废为宝和高值化利用,这是一个行业瓶颈问题。

以电石渣等钙镁型工业废渣为原料生产轻质碳酸钙,为了区别于传统工艺产品,鉴于其循环经济、绿色低碳的特点,全国碳酸钙行业专家委员会建议称之为绿色轻质碳酸钙,简称绿色轻钙。绿色碳酸钙根据粒度大小又可分为绿色轻质碳酸钙(简称绿色轻钙)和绿色纳米碳酸钙(简称绿色纳米钙)。

1 实验部分

1.1 实验原料和装置

主要原料:湿法电石渣,陕西北元化工集团股份有限公司提供,组成见表1;浸取剂:分析纯氯化铵,天津市凯通化学试剂有限公司生产;预碳化剂:分析纯碳酸氢铵和碳酸铵,天津市凯通化学试剂有限公司生产;碳化剂:工业钢瓶CO2+压缩空气,CO2浓度为40%(V/V);助剂:分析纯蔗糖和分析纯聚丙烯酸钠,天津市大茂化学试剂厂生产。

主要仪器:激光粒度仪BT-9300S,丹东百特仪器有限公司生产;扫描电子显微镜SEM3200和比表面积测试仪V-Sorb2800S,北京国仪精测技术有限公司出品;湿法研磨机LXJM28,长沙万华粉体设备有限公司制造。

表1 湿法电石渣成分表

|

样品种类 |

Ca(OH)2/% |

MgO/% |

Fe2O3/% |

Al2O3/% |

SiO2/% |

R2O/% |

水分/% |

|

湿法电石渣 |

65.20 |

0.18 |

0.65 |

0.79 |

2.22 |

0.13 |

30.80 |

|

电石渣(干基) |

94.22 |

0.26 |

0.94 |

1.14 |

3.21 |

0.19 |

0 |

可见,该湿法电石渣有效钙含量很高,铁元素等有色杂质含量低。

1.2 实验步骤

1.2.1 电石渣生产绿色微细轻钙的新工艺

以电石渣为原料来生产绿色微细轻钙的主要原理是将电石渣先与可溶性铵盐进行浸取反应,经过滤洗涤分离不溶性固体杂质后,得到无色、澄清、透明的含钙离子的氨水溶液,然后与CO2进行碳化反应生成轻钙,再经湿法研磨、过滤洗涤、干燥磨粉,才能得到粒径可控的微细轻钙。其工艺流程如图1所示。

图1 绿色微细轻钙的新工艺

过滤所得铵盐母液主要成分是氯化铵-氨水缓冲溶液,循环用于浸取反应;浸取残渣是无害的不溶性中性残渣,数量仅为电石渣的10%~20%,可用于水泥或复混肥生产原料,从而实现废渣、废液的零排放,但碳化过程仍需排放含少量CO2尾气,故称之为“三废”近零排放。如果采用干法研磨,将难以生产出D50<5μm的微细轻钙。

1.2.2电石渣生产纳米碳酸钙的新工艺

以电石渣为原料生产绿色纳米钙就必须采用复合碳化反应才能控制粒径大小在纳米级[1-3],通过添加蔗糖+聚丙烯酸钠+硅烷等组成的复配添加剂来调控碳酸钙形貌和改善分散性,才能防止碳酸钙粒子的团聚并制得纳米钙,最后经过滤洗涤、干燥磨粉才能得到绿色纳米钙。母液循环用于浸取反应,也可实现“三废”近零排放。工艺流程如图2所示。

图2 绿色纳米钙新工艺

2 结果与讨论

2.1 绿色微细轻钙的湿法研磨实验

图3(a)所示的山西大同某公司的绿色轻钙原粉的粒度分布图。

(a) 绿色轻钙原粉的粒度分布图 (b) 研磨20min后轻钙粒度分布图

(c) 研磨40min后轻钙粒度分布图 (d) 研磨60min后轻钙粒度分布图

图3 绿色轻钙原粉研磨前后及不同研磨时间的粒度分布图

图3(b)、图3(c)、图3(d)分别为研磨20 min、40 min、60 min后的轻钙粒度分布图。研磨过程中需要将轻钙原粉配制成20%(m/m)左右的浆液,并加入少量分散剂。

可见,单纯的CO2碳化所得的轻钙是很粗大的(具体粒径大小取决于碳化反应器类型、浆液浓度、碳化气浓度等因素),本次试验用轻钙原粉D50达到59.12μm,D90达117μm,粒径大小相当于200目的重钙粉,如果还夹带大量氯离子的话,几乎没有利用价值。研磨20 min时D50为3.527μm,已基本达到卷烟用纸专用轻钙的粒径要求[4,5]。研磨过程时间越长,D50就越小,控制研磨时间就可以得到平均粒径大小不同的微细轻钙,研磨60 min时D50小于2μm的微细轻钙,沉降体积大于2.8mL·g-1,已达造纸涂布专用轻钙的粒径要求(请见造纸用碳酸钙行业标准QB/T 2811-2019),售价达1500元·t-1以上。因此,经过比较简单的湿法研磨工艺,就可以实现轻钙附加值巨大的跃升。

2.2 纳米钙的比表面积和SEM照片分析

2.2.1 纳米钙的比表面积

单纯CO2碳化所得的碳酸钙粒子粗大,单纯可溶性碳酸盐进行复化学碳化反应结合分散和改性技术可以制得纳米级碳酸钙[6,7],但价格明显高于传统方法生产的纳米钙,且不能起到固碳的作用。复合碳化方法被认为是目前以电石渣为原料生产纳米钙的唯一有效、低碳的选择,复合碳化由可溶性碳酸盐预碳化和CO2二级碳化组成,预碳化比例越高,CO2二级碳化比例就越低,生成的碳酸钙晶种越多,所得产品平均粒径越小,但固碳效益也越低,反之亦然。实验中采用20%可溶碳酸盐预碳化+80%CO2碳化的方式,碳化过程中添加适量的蔗糖+聚丙烯酸钠+硅烷作为复配型添加剂,其比表面积检测结果如图4所示。

图4 纳米钙BET-吸附-测试结果图

可见,检测结果BET比表面积为20.855936 m2·g-1,线性拟合度达到了0.999986,截距仅为0.00225962,斜率为0.206433,以上数据均为精确到小数点后面有效数字6位,说明本次检测结果具有良好可信度。轻钙的相对密度为2.7~2.9[8],这里按2.8 g·mL-1计算,则该样品的平均粒径约为103 nm。

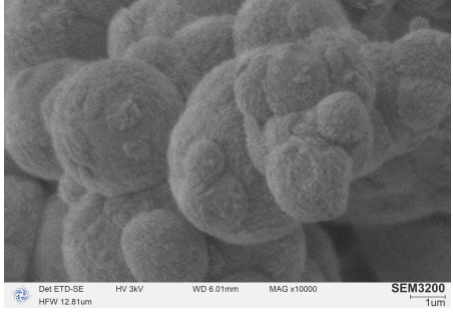

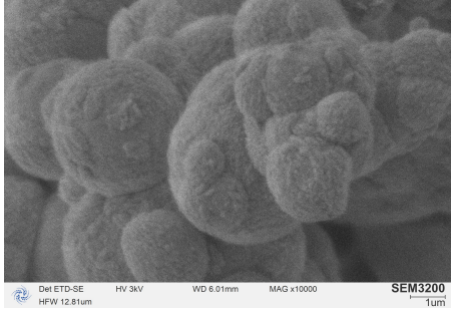

2.2.2 纳米钙的SEM照片分析

与上述比表面积检测同一样品的SEM照片如图5所示。

图5 SEM照片

由图5可知,产品呈比较规整的球形,“小球”仿佛长在“大球”上面,说明仍然存在一定程度的团聚现象,没有进行湿法原位改性处理,团聚现象仍然难以完全避免。“小球”明显多于“大球”,这种现象反映了碳化过程中“大小球”晶核形成和生长过程的代际差别。“大球”粒径在1μm左右,“小球”粒径在200nm~300nm之间,平均粒径300nm~500nm,要明显大于上述比表面积测定所估算的结果,一定程度上反映了绿色纳米钙表面结构的复杂性。

3.新工艺固碳的重要意义

3.1传统工艺轻钙的碳排放估算

根据前期的研究[8]可知,传统轻钙工艺中石灰石煅烧工序释放出的CO2包括石灰石分解和燃料燃烧产生的两部分,生产1 t生石灰所产生的窑气中CO2总量达643.2 m3、或者1263.4 kg,折算为每吨轻钙为705.8 kg。理论上生产1 t轻钙可吸收CO2为440 kg;再加上干燥过程每吨轻钙需80kg标煤,产生CO2约为293.3 kg;轻钙生产过程所需电耗平均为100 kWh·t-1,折算为碳排放量为148.1 kg·t-1;则传统的轻钙产品需要排放的CO2约为:707.2 kg·t-1

新工艺直接利用电石渣,无需煅烧,假如本项目的干燥用标煤与传统工艺一样。根据设备企业提供的年产5万t轻钙所需两台套湿法研磨机(LXJM5600),总装机功率为796.4 kW,有效功率按50%计算,其电耗将增加63.7 kWh·t-1,即微细轻钙的碳排放将增加94.4 kg·t-1,则新工艺微细轻钙的碳排放量为:95.8 kg·t-1

可见,传统轻钙属于高碳产品,而新工艺微细轻钙碳排放量仅前者的13.3%,即新工艺减碳86.7%,属于典型的绿色低碳微细轻钙。

3.3传统工艺纳米钙的碳排放估算

传统的纳米钙生产过程的煅烧过程增碳、碳化过程减碳与传统轻钙工艺几乎一样,但生产工艺更复杂,需要多种昂贵的添加剂,生产一吨纳米钙的电耗基本上倍增到200 kWh[8];采用二级干燥,干燥温度和热能效率更低,干燥一吨纳米钙用标煤基本上倍增到平均160 kg[8],则传统的纳米钙碳排放量:1148.6 kg·t-1

3.4新工艺纳米钙碳排放估算

假如干燥用煤和生产用电量与传统工艺一样,没有煅烧工序;假如复合碳化中预碳化所占比例为20%,CO2碳化占80%,则新工艺生产纳米钙的碳排放量:530.8 kg·t-1

可见,新工艺纳米钙的碳排放量仅为传统纳米钙的46.2%,也低于传统轻钙的碳排放量,属于绿色低碳纳米钙。总之,新工艺解决了目前电石渣生产微细轻钙和纳米钙产品的技术路线问题,固定了大量CO2,节约了宝贵的石灰石资源,堪称“一箭四雕”。

4. 小结

以电石渣、CO2为主要耗材,利用二者相生相克的原理,即电石渣中的氢氧化钙与二氧化碳都来源于石灰石,经碳化反应后又生成了碳酸钙,属于典型的循环经济。目前全国轻钙年产量超过1500万t,重钙年产量超过3000万t,纳米钙年产量超过150万t。一旦新工艺生产出晶体形貌可控、粒度大小可调的微细轻钙和纳米钙,并实现规模化生产,将给目前传统的轻钙和纳米钙行业带来冲击,重钙行业也可能受到波及。“双碳”战略下,以电石渣等钙镁废渣为原料生产绿色碳酸钙新技术,可实现钙镁废渣的无害化、减量化、资源化,同时实现工业窑炉尾气中低浓度CO2的快速捕集、永久固定和高效利用,正成为CO2捕集利用与封存技术(CCUS)热门研究方向之一;同时,对整个钙镁型工业废渣相关行业也将产生革命性的积极影响,产业化前景十分光明。

参考文献

[1] 颜鑫,魏义兰. 含钙镁废渣综合利用的现状及展望[J]. 无机盐工业,2022,54(1):7-11.

[2] 颜鑫,刘海路,马媛媛,等. 以电石渣为原料生产食品级轻质碳酸钙的绿色新工艺[J]. 现代化工,2019,39(2):199-201.

[3] 颜鑫, 卢云峰,马媛媛,等. 氯化钙-氨水体系生产纳米碳酸钙的复合碳化机理研究[J]. 无机盐工业,2019,51(7):77-80.

[4] 颜鑫, 文明春. 卷烟纸专用PCC平均粒径及粒度分布控制技术[J]. 纸和造纸,2011,30(1):39-42.

[5] 颜鑫,阳铁健,陈东旭,等. 高档卷烟纸专用PCC沉降体积控制技术[J]. 纸和造纸,2012,31(12):39-42.

[6] 帅欢,王丽娟,李男, 等. 电石渣制备纳米碳酸钙中浸出与碳化工艺研究[J]. 非金属矿,2018,41(5):4-6.

[7] 李男,王丽娟,帅欢, 等. 电石渣制备纳米碳酸钙原位表面改性工艺优化[J]. 非金属矿,2018,41(5):25-27.

[8] 颜鑫,卢云峰 等著. 轻质系列碳酸钙关键技术[M]. 北京:化学工业出版社,2016.6。

作者简介:颜鑫(1967— ),工学硕士,三级教授,长期从事纳米碳酸钙生产技术研究工作,是中国无机盐工业协会碳酸钙行业专家组成员,国际粉体检测与控制联合会专家组成员。

联系地址:412000,湖南省株洲市职教城湖南化工职业技术大学

联系方式:hnhgyanxin@126.com;17770907191