1.连州东南新材料有限公司,广东 清远,511500;2.靖江市得意节能科技有限公司,江苏 泰州,225300;3.恩平白翠华实业有限公司,广东 江门,529000。

摘要:在纳米碳酸钙干燥工艺设计过程中,对国内常见的干燥设备和不同组合方式进行热量衡算,并结合典型企业的实际工况数据进行对比,确定了以单级网带干燥作为最优化的工艺及设备选型方案,比闪蒸干燥以及闪蒸干燥和网带干燥组合的干燥系统,能降低综合能耗30%以上。

关键词:网带干燥;闪蒸干燥;热量衡算;能耗。

中图分类号:TQ015.2 文献标志码:B 文章编号:

DOI:

Research on the drying design and equipment selection of nano calcium carbonate

Gao Jianming1,Ding Xiaocheng2,Xiao Pindong3

1.Lianzhou Southeast New Materials Co., Ltd,Qingyuan, Guangdong, 511500;2. Jingjiang Yidu Energy Conservation Technology Co., Ltd., Taizhou, Jiangsu, 225300;3. Enping Baicuihua Industrial Co., Ltd., Jiangmen, Guangdong, 529000

Abstract: In the design process of nano calcium carbonate drying process, heat balance was carried out on common drying equipment and different combination methods in China, and combined with the actual operating data of typical enterprises, a single stage mesh belt drying was determined as the optimal process and equipment selection scheme. Compared with flash drying and the combination of flash drying and mesh belt drying, the drying system can reduce comprehensive energy consumption by more than 30%.

Keywords: Mesh drying; Flash drying; Heat balance calculation; energy consumption

1. 概述

纳米碳酸钙产业发展至今,在工艺技术和产品性能等方面逐渐趋于相对稳定和成熟,在面对市场竞争,产品的应用性能以及产品质量的稳定性,是每个企业都必须解决的首要问题,许多企业在不断的发展过程中,工艺技术路线及产品的配方等技术,逐渐趋同,从目前国内主要的企业所采用的干燥工艺及设备可见一斑。网带干燥和闪蒸干燥逐渐成为主流的干燥设备,但在工艺和设备的配置上略有区别。常见的有以下几种工艺组合:第一:采用网带干燥(或者闪蒸干燥)作为单级干燥。第二:采用网带干燥与闪蒸干燥串联的两级干燥。第三:闪蒸与盘式干燥或桨叶干燥串联的两级或多级干燥。

2. 技术现状

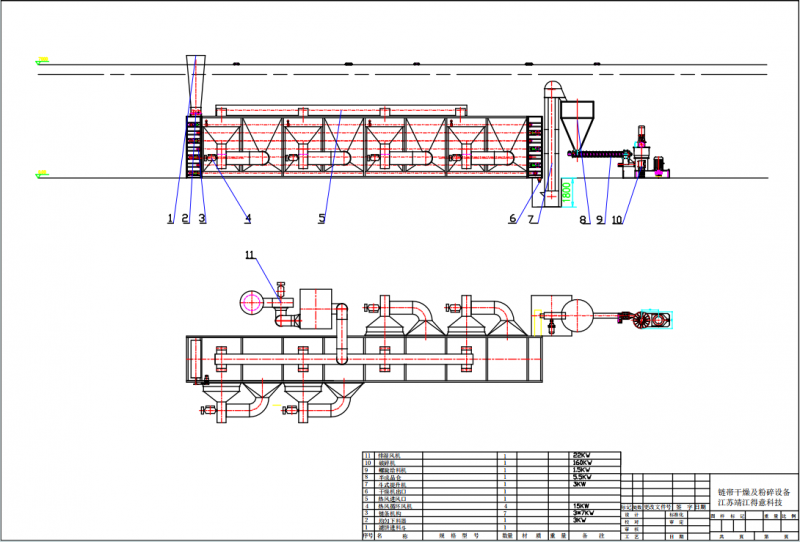

2.1. 从干燥的原理上分析,链带干燥采用的是连续进料,在烘房内做静态的直线运动,运行过程中通过强制的热风穿流将物料烘干。优点是:可以低温烘干,充分保证产品白度,随着网带长度和层数的增加,换热面积可以做得很大,所以干燥产能较高,干燥的综合能耗低。在实际运行过程中的稳定性也非常优秀,它同时还具备较好的操控性能,可调节的手段很多,如:控制进风温度和流量、排湿风量、各单元循环风风量和温度、挤条机的给料速度(可调控网带上料层厚度)、以及网带运行速度(可控制物料停留时间和料层厚度)等等,只要干燥系统调控稳定后一般无需时刻调整,其稳定性和抗干扰性都较好,所以设备故障率低,生产效率高。缺点是:物料进入干燥设备后,除了随网带做水平方向运动外,全过程相对静止,因此干燥的效率不高,烘干时间长,需要较大的换热面积,设备投资和占地面积都较大,产品须粉碎解聚才能包装成成品。滤饼必须通过挤条机或切片机破碎或造粒,不能直接进入干燥设备,其工艺的适应性稍差。网带干燥及粉碎系统如下图:

图1:链带干燥系统设备图

2.2. 闪蒸干燥属于流化床干燥,物料进入干燥系统后,由底部或侧向环隙的高速热风将半干料和湿物料充分混合,并悬浮于干燥塔底,形成沸腾的流化床状态,同时干燥塔底的打散叶片可将颗粒状物料逐渐粉碎,物料在动态平衡的情况下,逐步从大颗粒变为小颗粒,其比表面积成几何级数增大,使干燥速度明显加快,干燥效率大幅提高,故称为“闪蒸”干燥。优点是:物料处于动态的平衡,气固接触面积极大,滤饼可以直接进入干燥器内,其水分不断从40%降至1%以下,粉体颗粒中的内水可以快速渗透至微细颗粒表面并得到蒸发,在热气流作用下,穿过分级机高速叶轮进入布袋除尘器内。闪蒸干燥设备体积和占地面积较小,工艺适应性较好。缺点是:由于闪蒸干燥的主轴为高速立式传动轴,高度4~5米,其维修频率及费较高,由于考虑到设备的维修,设备保温受到一定的影响;在φ1000的干燥筒体内形成沸腾床形态,需要较高气体流速,所以进风流量大,且干燥温度约300~450℃,排湿气体温度为80~120℃,造成系统损失热量较大,能耗高。在操控的稳定性方面也较差,由于干燥主机内的物料是流化床状态的一个动态平衡,要保证这个动态平衡的相对稳定,就必须要保证系统的气流速度和温度、滤饼进料量的稳定,最难保持稳定的因素就是系统内的气流均衡,由于干燥主机直径一般为Φ1000~1600,物料进口在主机侧壁,当给料不正常时会漏风,会扰乱干燥主机内的气流平衡,在整个圆形截面上也很难保证气体流速的平衡,热风一般从底部孔板或者底部的环隙中进入,容易堵塞或形成局部区域气流滞留现象;另外,由于排湿风机将大量的含尘气体抽入布袋除尘器内,大量粉尘会吸附在布袋表面,必须通过定时脉冲反吹系统控制布袋的透气性能,由于在高压气流冲击下,布袋使用年限较短,布袋的维护管理难度很大,更换时要长时间停机处理,一旦布袋损坏,对整个干燥体系的气流的稳定性会造成重大影响,操控难度明显增大,所以会配专职熟练工24小时实时监控操作。闪蒸干燥及燃气供热系统如下图:

图2:闪蒸干燥系统设备图

2.3. 组合式干燥优点是:干燥速度及效率较高,尤其可以解决滤饼在链带烘干过程中最后10mm颗粒的内部水分难烘干的问题,一级链带按含水率20%出料,可大幅提高链带干燥的产能,两级组合时链带干燥的设计能力可提高70%左右。组合缺点是:增加一套闪蒸干燥需增加整个约200%干燥系统总功率,以年产5万吨装备纳米钙生产线的干燥系统计算,由此增加电耗、维护及运行成本等合计约30元/t。干燥的能耗没有降低反而提高约30%左右,以现有标煤价2000元/t估算需增加约100元/t成本,以上两项合计后组合的干燥成本增加约130元/t。

3. 能耗分析:

3.1. 单级网带干燥基本工况:每小时生产7吨纳米钙产品,年产5万吨,两套干燥系统每套生产能力产年2.5万,单套生产能力3.5t/h,滤饼进料水分40%,温度30℃,出口水分0.5%,温度80℃,干燥温度150℃,进口冷空气温度为20℃,相对湿度为60%,干燥排湿风机风量为16000m3/h,排湿温度80℃,出口粉体温度为40℃。通过以下公式进行热量衡算,湿空气焓值计算公式:

i=1.01t+(2490+1.84t)d或i=(1.01+1.84d)t+2490d(kJ/kg干空气)。

Δi=1.01(t2- t1)+2490(d2-d1)+1.84(t2d2- t1d1)

式中:i湿空气焓值kJ/kg;t指空气温度℃;d指空气的含湿量kg/kg干空气;1.01指干空气的平均定压比热kJ/(kg·K);1.84指水蒸气的平均定压比热kJ/(kg·K);2490指0℃时水的汽化潜热kJ/kg。

标准大气压0℃时空气密度为1.293 kg/m3;根据标准气态方程:P1V1/T1=P2V2/T2可以得到20℃空气密度为1.205 kg/m3,80℃空气密度为1.000 kg/m3,120℃空气密度为0.898 kg/m3;查表可得:20℃,相对湿度60%时,绝对湿度为10.36g/kg,此时绝对湿度为:d20=10.36/1.205*1000=0.0086kg/kg。

干燥出口排湿空气温度80℃,流量为16000 m3/h,根据标准气态方程:P1V1/T1=P2V2/T2可以得到20℃冷空气流量为:V1 =V2 T1/ T2=(273+20)/(273+80)*16000=13280 m3/h;

干燥入口冷空气带入水分质量流量为:M1=13280*10.36/1000=137.6 kg/h;

碳酸钙产品物料流量为:3518 kg/h(含水0.5%),其中滤饼含水40%,水分质量流量为:M2=0.4*3518/0.6=2345 kg/h

排湿空气中水分总流量为:M=M1+M2=137.6+2345=2482.6 kg/h;

排湿空气绝对湿度为:D80=2482.6/16000*1.0=0.155kg/kg

因为:t1=20℃,t2=80℃, d20 =0.0086kg/kg, d80=0.155kg/kg;所以; Δi=1.01(80-20)+2490(0.155-0.0086)+1.84(80*0.155-20*0.0086)=447.6kJ/kg

排湿空气输出热量Q1:Q1=447.6*(16000*1.0+2482.6)/4.18=197.9*104kcal/h

碳酸钙粉体输出热量为Q2,粉体比热为0.84Kj/(kg℃),Q2=3518*0.84*(80-30)/4.128=3.5*104kcal/h

干燥系统输出热量为Q出:Q出= Q1+ Q2=(197.9+3.5)*104=201.4*104kcal/h

系统热量损失Q损为20%:Q损=0.2*201.4*104/0.8=50.4*104kcal/h

系统输入热量为Q入:Q入= Q出+ Q损=(201.4+50.4)*104=251.8*104kcal/h

1吨0.8MPa蒸汽的标准热值为68*104kcal/h,所以:单级网带干燥耗用蒸汽流量为:251.8/68 =3.70t/h;产品单耗为:3.70/3.518=1.05t蒸汽/h吨产品。

3.2. 两级串联式干燥:第一级为网带干燥,干燥温度为150℃,排湿温度为80℃,排湿风量为12000 m3/h,滤饼进口水分为40%,温度30℃,出口水分为20%,温度60℃;第二级为闪蒸干燥,干燥温度为260℃,排湿温度为120℃,排湿风量为22000 m3/h滤饼进口水分为20%,温度60℃,出口水分为0.5%,温度80℃。

一级网带干燥冷空气进口流量为:V1 =V2 T1/ T2=(273+20)/(273+80)*12000=9960m3/h

一级干燥空气带入水分流量:9960*10.36/1000=103.2kg/h;两级干燥蒸发水分总流量2345kg/h,滤饼水分40%,一级出口水分为20%,一级干燥蒸发水分流量为:2345-0.2*3518/0.8=2345-879.5=1465.5kg/h;

排湿空气水分质量流量总和为:1465.5+103.2=1568.7kg/h

排湿空气的绝对湿度为d80:d80=1568.7/12000*1.0=0.131 kg/kg

因为:t1=20℃,t2=80℃, d20 =0.0086kg/kg, d80=0.131kg/kg,所以; Δi=1.01(80-20)+2490(0.131-0.0086)+1.84(80*0.131-20*0.0086)=384.4kJ/kg

排湿空气输出热量Q1:Q1=384.4*(12000*1.0+1568.7)/4.18=124.8*104kcal/h

碳酸钙粉体输出热量为Q1:粉体比热为0.84kJ/(kg℃),Q2=3518*0.84*(60-30)/4.8=2.1*104kcal/h

干燥系统输出热量为Q出:Q出= Q1+ Q2=(124.8+2.1)*104=126.9*104kcal/h

系统热量损失Q损为20%:Q损=0.2*126.9*104 /0.8=31.7*104kcal/h

系统输入热量为Q入:Q入= Q出+ Q损=(126.9+31.7)*104=158.6*104kcal/h

1吨0.8MPa蒸汽的标准热值为68*104kcal/h,所以:单级网带干燥耗用蒸汽流量为:158.6/68 =2.33t/h;

二级闪蒸干燥冷空气进口流量为:V1 =V2 T1/ T2=(273+20)/(273+120)*22000=16402m3/h

二级干燥空气带入水分流量:16402*10.36/1000=169.9kg/h

二级进口水分为20%,出口水分为0.5%,二级干燥蒸发水分流量为:0.2*3500/0.8=875kg/h,排湿空气水分质量流量总和为:875+169.9=1044.9kg/h;

排湿空气的绝对湿度为d80:d80=1044.9/22000*0.898=0.053 kg/kg

因为:t1=20℃,t2=120℃, d20 =0.0086kg/kg, d80=0.053kg/kg,所以; Δi=1.01(120-20)+2490(0.053-0.0086)+1.84(120*0.053-20*0.0086)=223kJ/kg

排湿空气输出热量Q1:Q1=223*(22000*0.898+1044.9)/4.18=111*104kcal/h

碳酸钙粉体输出热量为Q2:粉体比热为0.84kJ/(kg℃),Q2=3518*0.84*(80-60)/4.8=1.4*104kcal/h;

干燥系统输出热量为Q出:Q出= Q1+ Q2=(111+1.4)*104 =112.4*104kcal/h

系统热量损失Q损为20%:Q损=0.2*112.4*104 /0.8=28.1*104kcal/h

系统输入热量为Q入:Q入= Q出+ Q损=(112.4+28.1)*104 =140.5*104kcal/h

1吨0.8MPa蒸汽的标准热值为68*104kcal/h,所以:单级网带干燥耗用蒸汽流量为:140.5/68 =2.07t/h;两级干燥蒸汽总消耗量为:2.33+2.07=4.4t/h,单位产品干燥能耗为:4.4/3.518=1.25t/h吨产品。另:由于闪蒸干燥保温条件有限,系统热损失较为严重,热损失取30%,则其热量损失为:Q损=0.3*112.4*104 /0.7=48.2*104kcal/h;

系统输入热量为Q入:Q入= Q出+ Q损=(112.4+48.2)*104 =160.6*104kcal/h

单级网带干燥耗用蒸汽流量为:160.6/68 =2.36t/h;两级干燥蒸汽总消耗量为:2.33+2.36=4.69t/h,单位产品干燥能耗为:4.69/3.518=1.33t/h吨产品。

3.3. 单级闪蒸干燥基本工况:每小时生产3吨纳米钙产品,单套年产2.2万吨,滤饼进料水分40%,温度30℃,出口水分0.5%,温度为100℃,干燥温度380℃,进口冷空气温度为20℃,相对湿度为60%,干燥排湿风机风量为32000m3/h,排湿温度120℃。

干燥出口排湿空气温度120℃,流量为32000 m3/h,根据标准气态方程P1V1/T1=P2V2/T2可以得到20℃冷空气流量为:V1 =V2 T1/ T2=(273+20)/(273+120)*32000=23858 m3/h;

干燥入口冷空气带入水分质量流量为:M1=23858*10.36/1000=247.2 kg/h

物料流量为:3009 kg/h(含水0.5%),其中滤饼含水40%,水分质量流量为:M2=0.4*3009/0.6=2006kg/h;排湿空气水分总流量为:M=M1+M2=247.2+2006=2253.2kg/h;

排湿空气绝对湿度为:D80=2253.2/32000*0.898=0.078kg/kg

因为:t1=20℃,t2=80℃, d20 =0.0086kg/kg, d80=0.078kg/kg,所以; Δi=1.01(120-20)+2490(0.078-0.0086)+1.84(120*0.078-20*0.0086)=290.7kJ/kg

排湿空气输出热量Q1:Q1=290.7*(32000*0.898+2253.2)/4.18=215.5*104kcal/h

碳酸钙粉体输出热量为Q1:粉体比热为0.84kJ/( kg℃),Q2=3009*0.84*(100-30)/4.18=4.2*104kcal/h

干燥系统输出热量为Q出:Q出= Q1+ Q2=(215.5+4.2)*104 =219.7*104kcal/h

系统热量损失Q损为20%:Q损=0.2*219.7*104 /0.8=54.9*104kcal/h

系统输入热量为Q入:Q入= Q出+ Q损=(219.7+54.9)*104 =274.6*104kcal/h

1吨0.8MPa蒸汽的标准热值为68*104kcal/h,单级网带干燥耗用蒸汽流量为:274.6/68 =4.04t/h;产品单耗为:4.04/3.009=1.34蒸汽t/h吨产品。如果系统热量损失按30%计算:Q损=0.3*219.7*104 /0.7=94.2*104kcal/h

系统输入热量为Q入:Q入= Q出+ Q损=(219.7+94.2)*104 =313.9*104kcal/h

1吨0.8MPa蒸汽的标准热值为68*104kcal/h,单级网带干燥耗用蒸汽流量为:313.9/68 =4.62t/h;产品单耗为:4.62/3.009=1.54蒸汽t/h吨产品。

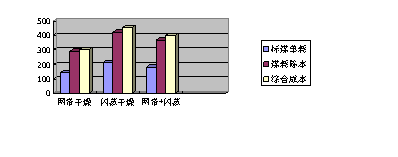

4. 不同设备及工艺的能耗对比

4.1. 单级网带干燥和闪蒸干燥:闪蒸干燥的能耗明显高于网带干燥,在单套产能方面闪蒸干燥也低于网带干燥,目前网带干燥单套产能基本可以做到5万吨/年以上,但闪蒸干燥单套比较难达到年产2.5万吨。网带干燥在投资相同的情况下,由于具有较高产能,且能耗低,其经济效益明显高于闪蒸干燥。另外,从国内使用闪蒸干燥设备的企业分析,主机及布袋除尘系统大多都没有进行保温处理,致使系统热损失能达到30%,造成其能耗非常高。

4.2. 单级干燥与两级串联干燥相比较:单级干燥工艺在能耗方面存在明显优势,两级干燥不仅设备投资增加近一倍,设备装机容量增加近200%,而且两级干燥对热源配制提出新的难题,采用热风分配,很难实现合理的热风均衡控制。如果采用燃气炉直接1:1配制,则会造成多点燃烧设置,既存在安全隐患,同时增加操作控制的难度。比较合适的供热方式只能是蒸汽或导热油集中供热,供热管道略为复杂,热损失会有所增加。

4.3. 干燥系统综合性能比较:在干燥设计时除了考虑设备的产能及煤耗以外,还要考虑干燥设备对产品质量的影响,由于纳米碳酸钙产品表面包覆有机活性剂,有机物的表面介质如硬脂酸熔点在72℃,长时间暴露在80℃以上的环境中会发生发黄、发红的情况,在200℃左右硬脂酸会发生断裂分解,直至焦化变黑,因此低温或短时间处于高温状态,是保证纳米钙产品白度的重要条件。网带干燥烘箱内温度在150℃左右,由于物料含水从40%逐步降低到0.5%,整个干燥过程中,只有接近出料口最底层的物料基本为干基状态,物料温度较高,在实际生产控制过程中会将该区域的温度控制在100℃左右,避免过高温度造成产品白度降低,其他区域由于物料含水较高,所以环境温度可以控制在较高状态。闪蒸干燥的温度一般在300℃以上,最高可达到380℃,沸腾床内物料处于干湿混合状态,形成一种动态平衡,烘干且被打散至细微颗粒后,即可随气流进入布袋除尘器内,这种干基物料停留时间很短,约1~2秒,也能保证产品的白度不受影响,但其操控稳定性差,一般合格品率比较低。

4.4. 干燥设备及工艺组合的能耗对照情况:

|

项目/设备 |

网带干燥 /Kg.h-1 |

闪蒸干燥 /Kg.h-1 |

链帯闪蒸组合 /Kg.h-1 |

|

产能 |

3518 |

3009 |

3518 |

|

产品单耗 t蒸汽.t-1 |

1.05 |

1.54 |

1.33 |

|

产品单耗标煤 Kg.t-1 |

145 |

212.5 |

184 |

|

耗标煤成本 元.t-1 |

290 |

425 |

368 |

|

设备投资 万元 |

220 |

180 |

350 |

|

电耗成本 元.t-1 |

10 |

30 |

36 |

|

综合成本合计 元.t-1 |

300 |

455 |

404 |

注:每吨蒸汽折标煤138Kg;标煤按2000元/t;电价按0.6元/kwh计算。

表1:不同干燥及组合的能耗对照表

图3:三种干燥能耗比较

5. 结论

5.1. 通过网带干燥和闪蒸干燥,以及网带和闪蒸组合三种实际生产工况的热量衡算对比,如:图3所示,可以明显的发现,网带干燥在热耗和综合能耗方面都具有明显优势,其综合成本比其他两种工艺节能34%和26%。

5.2. 根据干燥的机理分析:决定干燥速率即干燥推动力的关键因素不是温度,而是空气的湿度和气固界面的传质速率,因此如何降低干燥体系内物料周边空气湿度,与湿物料表面的空气湿度形成较大的湿度梯度,加快湿空气的快速传导,对提高物料界面水分蒸发至关重要。网带干燥是动态的烘房烘干,只要有足够多的干空气持续烘干物料,即使在常温条件下,湿物料停留时间足够长,也可以将滤饼烘干,网带干燥设计核心就是在干燥时间和热风温度之间找到最佳的平衡关系,即达到高效又充分的节能。

5.3. 随着目前市场上各种型号的纳米钙产品的质量相对稳定和成熟,行业中较多企业采用了单级网带干燥系统,生产的产品已涵盖了国内从低端到高端的所有系列产品,其产品的部分性能指标,如:堆积密度和白度已超过了采用闪蒸干燥设备生产的产品,在汽车底涂、高档建筑硅酮胶、高档胶印油墨等专用纳米钙的高端产品上,网带干燥的产品已占据市场的主导地位。纳米碳酸钙产品的质量和应用性能不再是市场竞争的决定性因素,而产品的成本和质量的稳定性才是市场占有率的关键,且起到决定性的作用。所以在干燥工艺设计和设备选型时应摒弃采用闪蒸干燥、或多级串联式的干燥工艺,避免产品过高的综合能耗,未来的产品才有可能在市场中具有较强的竞争力。

参考文献:

1. 袁智,陈坚红,盛德仁等.适用于宽温度和压力范围的湿空气热力性质分段计算方法[J].动力工程学报,2011,31(07):524-529。

2. 程镇,齐淑芳.空调系统凝结水对空气焓差法测试的影响分析[J].中国设备工程,2017,(02):76-77。

3. 许亚茹.转筒干燥器的工业分类及热量衡算[J].化工管理,2020,(13):152-153。

4. 龚中良,王鹏凯,李大鹏等.多温区网带式干燥机热流场分析与结构优化[J].农业工程学报,2021,37(18):40-47。

5. 章华熔,畅凯旋,陈菲琳.多层带式干燥机在污泥干化中的应用研究[J],节能与环保,2022,(02):85-87。

6. 陶春雷,吴琼,张亮等.旋转闪蒸干燥系统在氯化法钛白粉生产中的应用与尾气余热的节能再利用[J].上海涂料,2020,58(01):30-33。

7. 李仁才,文庆福,王珠先等.胶束改性纳米碳酸钙及其填充增塑糊触变性能研究[J].山东化工,2023,52(08):5-9。

8. 田伟,吴佳伟,李华等.有机硅密封胶用纳米碳酸钙的电阻率研究[J].中国胶粘剂,2024,33(02):64-70。

9. 王皓,李军,王霄楠等, 燃气热水锅炉烟气余热利用及消白雾技术分析与热能计算 [J]. 区域供热, 2019, (05): 139-145。

10. 闫景凤.网带式干燥机的研究与应用[J],农机使用与维修,2023,(02):65-67。

11. 陈忠加,卢丰源,雷雯雯等,基于强迫对流的热风干燥烘房送风速度及温度优选[J].农业工程学报,2022,38(S1):37-46。

12. 谭羽非、吴家正、朱彤编著,《工程热力学(第六版)》中国建筑工业出版社, 2010年9月第一版,ISBN 9787112189038 ,第114页至143页

13. 姚玉英等主编,《化工原理》天津科学技术出版社, 1992年11月第一版,ISBN7-5308-1060-X,第89页至90页。

14. 潘永康主编,《现代干燥技术》化学工业出版社, 1998年9月第一版,ISBN 7-5025-2046-5/TQ.1011,第143页至145页

15. 肖品东编著,《纳米碳酸钙生产与应用技术解密》化学工业出版社, 2009年10月第一版, ISBN 9787122061645,第45页至48页

16. 孟巍,孟祥春.气流式旋转闪蒸干燥器[J].化工装备技术,1998,(03):37-39。

作者简介:高建明(1968-),男,大专,研究方向为纳米碳酸钙,xpd678@126.com;丁晓成(1975-),男,大专,研究方向为干燥设备;肖品东(1967-),男,本科,研究方向为纳米碳酸钙,xpd828@126.com,手机:13929095439