纳米碳酸钙有诸多应用成熟的行业,在塑料工业主要应用于高档塑料制品。可改善塑料母料的流变性,提高其成型性。用作塑料填料具有增韧补强的作用,提高塑料的弯曲强度和弯曲弹性模量,热变形温度和尺寸稳定性,同时还赋予塑料滞热性。用于油墨产品中体现出了优异的分散性和透明性和极好的光泽、及优异的油墨吸收性和高干燥性。在树脂型油墨中作油墨填料,具有稳定性好,光泽度高,不影响印刷油墨的干燥性能.适应性强等优点。

一、碳化法制备纳米碳酸钙

+

+

碳化法是指利用Ca(OH)2与CO2碳化反应得到CaCO3。一般讲石灰石煅烧,得到生石灰和窑气。生石灰经过消化之后得到Ca(OH)2溶液,再通入窑气,即可得到碳酸钙浆液,经过脱水、干燥得到碳酸钙成品。碳化法原料来源广泛、成本低廉,目前国内大部分厂家采用此种方法。

二、纳米碳酸钙的工厂设计特点

+

+

由于纳米碳酸钙运用的场合不同,对纳米碳酸钙的生产及深加工有一定的差异,但其核心都是纳米碳酸钙的碳化合成。本文将综述纳米碳酸钙生产线相关工艺流程,设备相关内容留待下期详述。

01

主要原料

主要原料为石灰石、燃料煤、小块炭、水、少量的添加剂和包覆剂。生产车间的主要介质为碳酸钙溶液,为不燃物质,生产的火灾危险性级别为戊类。使用的原料相对于大化工来说更加安全。

02

工厂的单体组成

主要生产车间内容包括窑炉车间、动力车间、消化车间、合成车间、后处理车间、回水池、陈化池。

三、纳米碳酸钙生产工艺流程

+

+

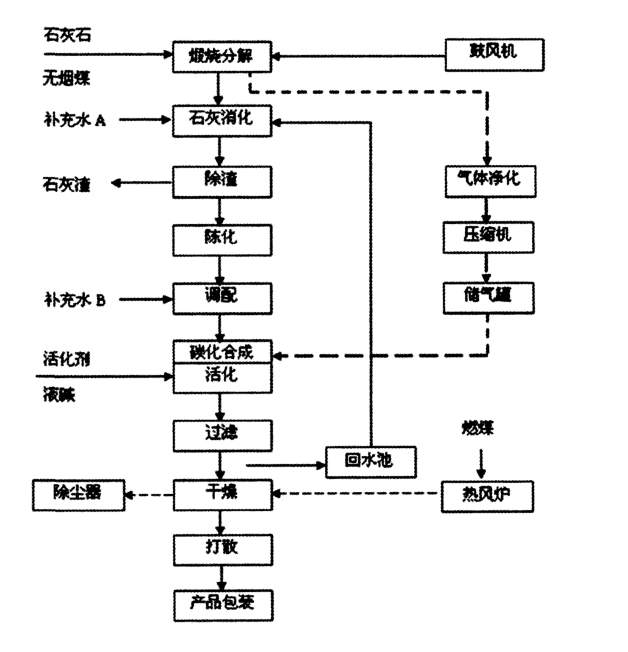

生产工艺分为原料准备工段,煅烧、洗气工段,消化、制浆工段,碳化、活化工段,脱水、干燥、包装工段五个工段。

纳米碳酸钙生产流程图

01

原料准备工段

矿山运输至厂内原料区的石灰石,经洗石机洗去泥土、杂质后待用。外部运输进厂的粒度为10-20mm 左右的水洗无烟煤,进入厂内原料区设置的煤仓备用。

02

煅烧、洗气工段

将破碎到一定规格的石灰石(外购)和无烟煤按一定的配比提升至石灰窑顶部,由布料器将物料均匀地分布在石灰窑内,利用鼓风机从石灰窑底部鼓风,燃烧窑内无烟煤,提供石灰石分解所需热量,煅烧温度大约在1100℃左右。石灰石在窑中分解为氧化钙和二氧化碳。据企业原料检测及生产经验系数,外购石灰石中CaCO3纯度98%,煅烧工艺转化率约95%。煅烧后含二氧化碳的窑气经换热器换热后进入窑气净化系统。而生石灰(氧化钙)则在与空气换热后从窑底排出,排出的生石灰在回转筛中筛出石灰中灰渣,生石灰提升至石灰仓中。

石灰窑根据三区热电偶进行温度显示,石灰窑口安装有微压变送器和窑气在线分析仪,根据三区温度变化趋势及窑顶风压、窑气成分,通过加、减料和变频器调节风机流量控制石灰窑正常生产。

石灰窑气含CO2约30%,温度约200~300℃经换热器降温除去烟尘、硫化物气体后再进入气-水分离器分离水雾,净化后的石灰窑气送往碳化工段。

C+O2加热→CO2

CaCO3加热→CO2 + CaO (二氧化碳不外排,用于后续碳化工序)

CaO+SO2→CaSO3↓

03

消化、制浆工段

由石灰窑煅烧得到的石灰,在石灰仓中由振动加料机按一定的速度加入消化机中,热水槽的热水经过流量计计量加入消化机内与石灰(主要成分CaO)充分反应生成Ca(OH)2,反应温度上升至80°C以上后,消化用水用阀门切换为回用水。石灰消化过程的化学反应式如下:CaO+H2O→Ca(OH)2。消化反应结束后,石灰中不能反应的较大颗粒石渣经消化机尾部的除渣筛分离,细小颗粒石渣经振动筛筛分出。

去除石渣的石灰乳经曲流槽自流入石灰乳槽中,经过旋液除渣器进脱渣处理,如此进行三级脱渣制浆,净化成精制石灰乳液在石灰乳储罐中储存并搅拌。

04

碳化、活化工段

来自制浆工段石灰乳储罐送来的石灰乳,自流至调浆池中,并按照工艺要求加入水调至所需浓度,并搅拌均匀,同时冷却至所需温度(一般为20°C左右),制冷介质采用制冷系统输送冷冻水,冷冻水温15℃,调好的石灰乳泵入至碳化塔中。来自煅烧工段的石灰窑气经储气罐入碳化塔中。在碳化塔中CO2气体与Ca(OH)2悬浊液进行碳化反应生成CaCO3,反应式如下:

进行碳化反应时可根据工艺要求开启搅拌,并加入活化剂同时进行制冷,可根据生产的产品品质要求不同选择碳化温度(一般为20-35℃之间)。制冷介质采用制冷系统送来冷冻水,冷冻水温15°C。碳化初期通入的窑气量按30m3/min,反应液PH值下降较快,碳化中期以后,通入的窑气量可逐渐降低至15m3/min,碳化时间约45分钟,当反应液PH值下降至7-8时,标志着反应即将完成,再适当延长一定的碳化时间(5-10分钟左右),碳化结束。碳化结束的纳米碳酸钙浆液经石灰乳泵送至增浓器中增浓,增浓后经石灰乳泵送至活化釜,活化温度80"C,活化时间45分钟,加热介质采用导热油,导热油油温150℃,活化后的熟浆经振动筛去除细微的小颗粒后进入冷却槽冷却并储存,泵送至脱水干燥工段的压滤机。

05

脱水、干燥、包装工段

活化后熟浆经压滤机压滤后滤饼(含水率40~50%)储存在滤饼仓中,经过滤饼仓中下部的滤饼切片机切片后送入闪蒸干燥机内进行干燥处理,闪蒸干燥机的加热介质采用热风炉提供的热风,热风温度约200-300℃。干燥后的纳米碳酸钙粉入气流解聚机进行解聚处理,解聚处理后的纳米碳酸钙粉体送到成品仓中储存。成品仓中纳米碳酸钙粉体成品经包装机进行包装(25kg/包),由皮带输送机送到仓库存储。

四、纳米碳酸钙生产流程优化方法

+

+

① 使用高浓度CO2气体作为合成纳米碳酸钙的气源可以大大缩短反应的时间,但是由于系统搅拌不均匀,碳酸钙粒径的分布就很不均匀,出现部分粒径较大颗粒,增大搅拌转速可减缓粒径分布不均匀现象。

② 随着晶形修饰剂添加量的增加,温度的提高,陈化时间的延长,颗粒规整程度增加,粒径也增大,但当超过极限值时,颗粒尺寸不再改变,陈化温度升高可加快陈化进程,但如果温度过高就会引起碳酸钙发生形状变化,立方形转为片状。陈化温度越高,陈化时间越长,片状转化率越高。

③ 陈化过程中分别用聚羧酸盐、六偏磷酸钠、十二烷基苯磺酸钠为分散剂,通过其电离出的离子改变颗粒电荷状态和空间位阻,使得体系发生胶溶反应,促进凝胶重新转变为溶胶,降低了体系黏度,增强了颗粒间分散性,有利于二次碳化和后期包覆过程的进行;

④ 在陈化起始阶段加入一定量六偏磷酸钠,工艺简单,便于操作,还能起到降低黏度、增强颗粒分散性的作用,同时也不影响陈化过程中晶形修饰剂对碳酸钙形貌的改善作用;

⑤ 工业试验工艺参数选择遵循等单位体积功率的准则,工业圈内传质效果较小试装置传质效果稍差,但是不同批次之间的工业试验产品性能重复性很好,工艺的稳定性高,合成的纳米碳酸含产品的各项性能指标均能与小试产品的性能指标保持一致。

声明:贵在分享,如有侵权请告知删除!