重质碳酸钙 “直面”造纸资源短缺难题

目前,我国造纸工业各类企业6640家,在2020年,制浆造纸及纸制品全行业完成纸浆、纸及纸板和纸制品合计25498万吨,同比增长1.22%,位居世界前列。不过,现在中国造纸行业也面临着资源约束、环境压力,市场动荡等一系列问题;而且此前中国对进口纸浆和进口废纸的依赖较大,近两年限制废纸政策出台以及国际形势的变化,废纸和纸浆的进口量受到影响,纸浆成本提高。所以,如今造纸企业必须直面两个巨大难题:一是,纤维原材料短缺;二是,由纤维材料短缺带来的生产成本过高问题。

图 废纸

从原料资源角度看,目前中国造纸行业使用的原材料主要是植物纤维原料和以碳酸钙为代表的矿物填料。其中,纤维原料成本占造纸行业成本结构的60%~70%,碳酸钙填料占30%,因此纤维原料节约一点就会对纸张成本产生很大影响。从将本增效和缓解植物纤维原料压力的角度考虑,用低成本的碳酸钙填料代替部分纤维是非常“划算”的方案[3]。

2021年3月,福伊特(Voith)旗下流程解决方案供应商BTG推出了MACSashTM创新监测技术,这种方案结合了模型预测控制、创新的测量和支持服务,这种集成的解决方案可以稳定造纸湿端的灰分,从而降低所产纸张中填料的变化性,使填料最大化,可将填料含量提高至少5%~10%,从而大大节省了工厂成本,目前该技术已经可用于包装纸以及印刷书写纸的生产流程[1]。

无独有偶,此前艺康集团纳尔科造纸事业部推出过一个创新性解决方案——Filler TEKTM技术,核心思想便是通过 “改造”矿物填料的手段,解决造纸纤维资源短缺问题[3]。

1造纸用超细重质碳酸钙

就碳酸钙而言,根据生产方法的不同,可将碳酸钙粉体分为轻质碳酸钙(PCC)和重质碳酸钙(GCC),两者的理化性质略有不同,在造纸中应用也各有特点。

重质碳酸钙在造纸中主要用于铜版纸、涂布白纸板等的涂料和填料以及新闻纸、印刷书写纸、字典纸、传票纸、卷烟纸等的填料。通常铜版纸造纸用重质碳酸钙原料为325目,白度要求92以上,碳酸钙含量大于98%。白板纸等造纸纸浆用重质碳酸钙细度1250目以上,白度要求92以上,碳酸钙含量98%。

此外,虽然重钙和轻钙均能赋予纸张更高的白度,但使用重钙加填的纸页更容易滤水和干燥,所需施胶剂更少,纸页更为致密,纸张强度更高,因此可更多地加填。轻钙则能提供更蓬松的纸页和更高的不透明度。因此,若将适当比例的轻钙配入重钙中使用,则也有利于制得松厚度更大、不透明度和白度更高的纸张[4]。

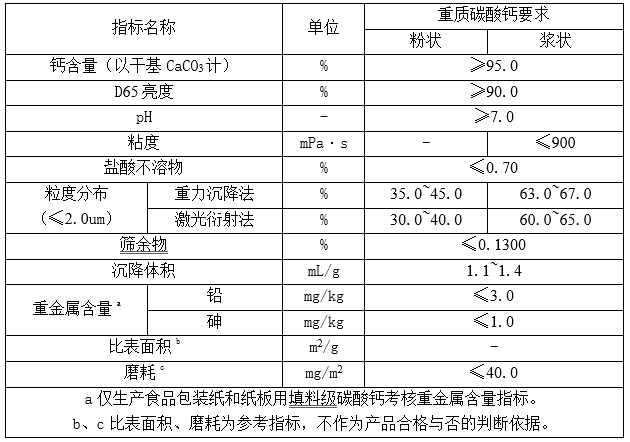

填料级碳酸钙的技术指标要求(QB/T2811-2019造纸用碳酸钙) [4]

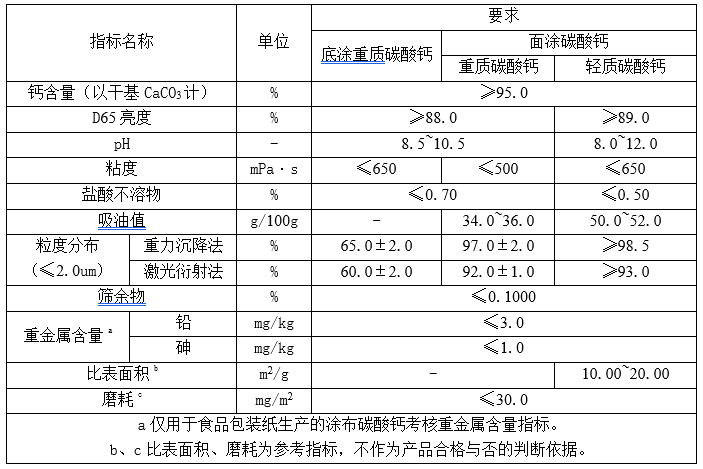

涂布级碳酸钙的技术指标要求(QB/T2811-2019造纸用碳酸钙)[4]

2造纸用超细重质碳酸钙湿法研磨设备与工艺

就 “改造”造纸用重质碳酸钙而言,需要从以下两个方面进行;第一个方面,湿法研磨超细重质碳酸钙。第二个方面,对改性后的碳酸钙进行复合表面“改质”,如:包覆改性、矿化纤维改性、复配改性等。

湿法超细研磨技术主要用于,生产dso≤2mm及doz≤2mm的造纸涂料(浆料)级产品以及do≤2mm的超细重质碳酸钙(干燥后用做塑料填料)。一般采用一段或二段连续超细研磨工艺流程。设备主要由,湿式搅拌研磨机或砂磨机及相应的储罐和泵组成。

由于中国造纸市场对超细重质碳酸钙浆料需求量的持续攀升,设备大型化,专业化的步伐不断加快[5]。

2.1湿法研磨设备——搅拌磨机

搅拌器

搅拌研磨机是指由一个静置的内填研磨介质的筒体和一个旋转搅拌器构成的一类超细研磨设备。其中,搅拌器是搅拌磨最重要的部件,有轴棒式、圆盘式、穿孔圆盘式、圆柱式、圆环式、螺旋式等类型。在连续研磨时或研磨后,研磨介质和研磨产品(料浆)要用分离装置分离,这种介质分离装置种类很多,目前常用的也已有数种,以圆筒筛来讲,筛孔尺寸一般为50~1500μm。

作业方式

搅拌研磨机根据作业方式分为间歇式、循环式、连续式三种;按搅拌器的不同还可分为:棒式搅拌磨、圆盘式搅拌磨、螺旋或塔式搅拌磨、环隙式搅拌磨等[5]。

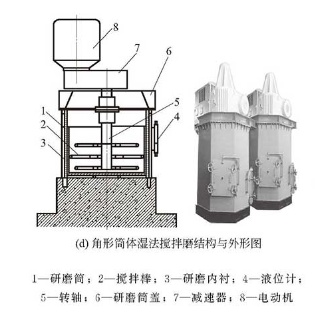

2.1.1重质碳酸钙超细湿磨利器——角形筒体湿法搅拌磨

结构特点:与多数高长径比搅拌磨相比,筒体“较矮”,但直径较大,且筒体的长径比小。

图 角形筒体湿法搅拌磨

该型搅拌磨上部给料,中下部排料;上部设有进浆口、分散剂添加口和排气口;下部侧壁设有浆料出口和研磨介质排出口。筒体内部做成多角形(六边形或八边形),增加了颗粒被研磨的概率和研磨强度。由于浆料停留时间较短,一方面物料不容易过磨;另一方面,研磨过程温升较小,不容易出现黏胀,因而研磨效率较高。这种磨机近几年在重质碳酸钙浆料和超细煅烧高岭土生产中得到了越来越多的应用[5]。

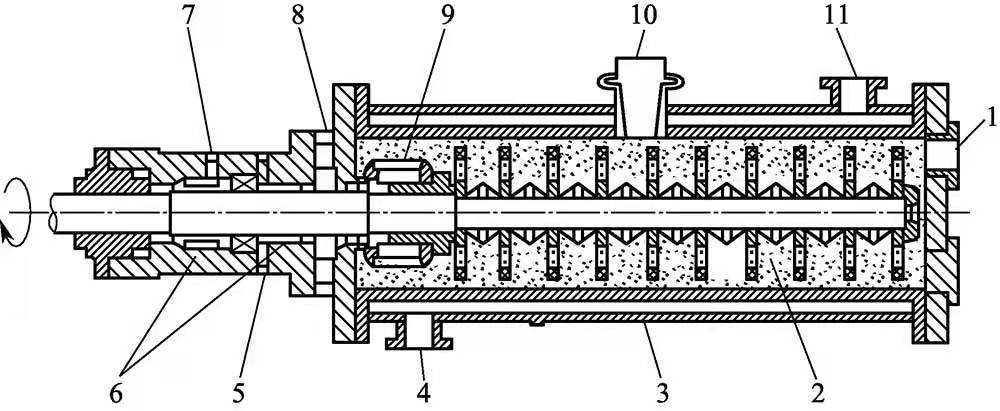

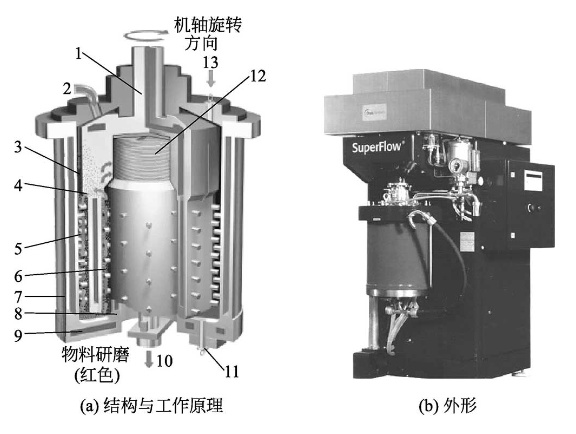

2.2.2重质碳酸钙超细湿磨利器——卧式搅拌磨

结构特点:一是独特的盘式搅拌器消除了磨机在运转时的抖动并使研磨介质沿整个研磨室均匀分布,从而提高能量利用率和研磨效率;二是采用动力介质分离筛消除介质对筛的堵塞及筛面磨损。因此,这种搅拌磨的能量密度较大,研磨效率较高[5]。

图 卧式湿法搅拌磨结构与原理示意图

2.2湿法研磨设备——砂磨机

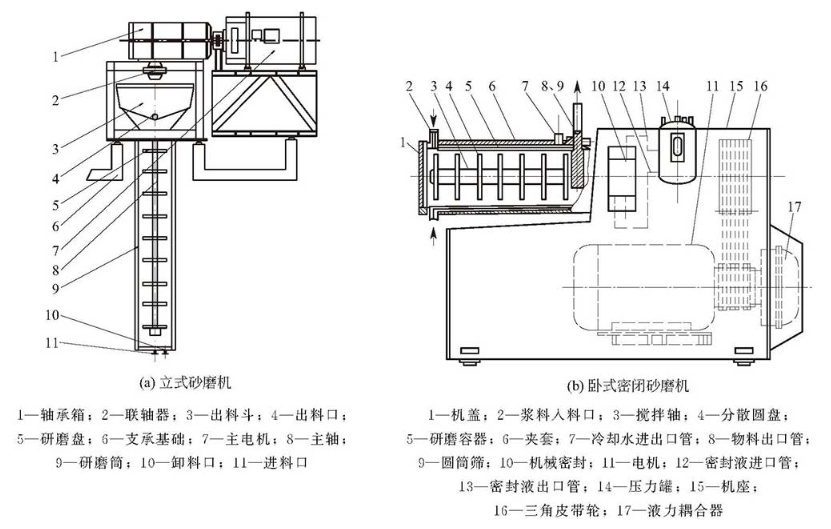

砂磨机是另一种形式的搅拌磨或珠磨机,因最初使用天然砂作为研磨介质而得名。砂磨机可分为敞开型和密闭型两类,每种又可分为立式和卧式两种[5]。

图 砂磨机结构示意图

2.2.1立式砂磨机

由进料系统、研磨筒、研磨盘、传动系统和电控系统等组成。工作时研磨筒内大部分装填研磨介质,其介质是用陶瓷或特殊材料制成的粒径不等球形颗粒。

图 高流量立式砂磨机

2.2.2卧式密闭砂磨机

由研磨容器、分散器、分离器及搅拌轴密封器等部分组成。

近多10年来,一方面砂磨机不断向大型化发展。目前,德国和澳大利亚合作研发的艾砂(Isa)大型卧式砂磨机的筒体容积已达到8000~10000L,最大装机容量为3300kW。这种大型卧式砂磨机已经在南非和澳大利亚的金属矿山选矿厂使用。

近几年,中国的卧式砂磨机也已取得显著进展,已经开发了2000L以上的大型砂磨机。另一方面,砂磨机不断向精细化迈进,降低粉碎产物的“极限粒径”[5]。

2.3湿法分级设备

在非金属矿超细粉碎加工中,除了超细粉碎作业之外,还应配置精细分级作业。精细分级作业主要有两个作用:一是确保产品的粒度分布满足应用的需要;二是提高超细粉碎作业的效率。

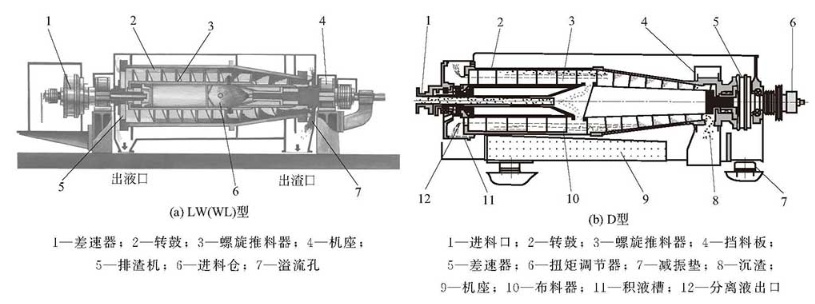

目前工业上常用的湿式精细分级设备主要有卧式螺旋卸料沉降离心机和超细水力旋流器(组) [5]。

2.3.1卧式螺旋卸料沉降离心机

卧式螺旋卸料离心机主要由柱-锥形转鼓、螺旋推料器、行星差速器、挡料板、差速器、扭矩调节器、减振垫、布料器、外壳和机座等零件组成。

图 卧式螺旋卸料沉降离心机

2.3.2超细水力旋流器(组)

超细水力旋流器直径一般为10~50mm。这种小直径的水力旋流器通常制成带有长的圆筒部分和小锥角的锥形部分,内衬耐磨陶瓷、模铸塑料、人造橡胶或用聚氨酯材料制造[5]。

图 道尔克隆旋流器组及海王牌旋流器组与GSDF型超细水力旋流器构造

以GSDF10-99超细水力旋流器组为例,是由99个直径为10mm的小旋流器组成,可用于5μm以下浆料的精细分级[5]。

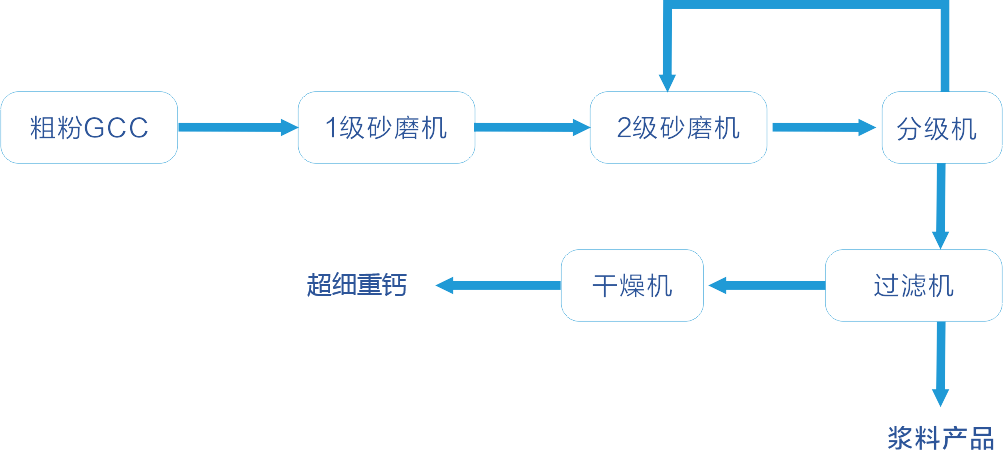

2.4湿法研磨重质碳酸钙的主要工艺流程

图a

图b

图a,b 广西华纳新材料科技有限公司湿法研磨超细重质碳酸钙流程

湿法工艺控制相对复杂,应根据原材料、介质、研磨设备、产品用途等来选择合适的添加助剂及生产工艺。

3造纸用超细重质碳酸钙表面改性研究与应用

对重质碳酸钙进行表面改性的主要目的是:①降低重质碳酸钙的表面能,防止团聚;②提高重质碳酸钙在基体中的分散性;③增强重质碳酸钙表面与基体的界面亲和性;④提高改性重质碳酸钙的专用性和功能性。

3.1造纸用超细重质碳酸钙改性研究

3.1.1物理涂覆改性

物理涂覆改性是将改性剂与重质碳酸钙以一定的比例混合,在分散力的作用下,改性剂通过范德华力或静电引力等物理作用力吸附在重质碳酸钙表面,形成单层、双层或多层包覆层。从物理涂覆改性定义可知,重质碳酸钙的表面与改性剂之间没有发生化学反应,只是纯粹的物理包覆[7]。

3.1.2表面化学改性

表面化学改性是指通过一定的方法,利用改性剂分子中的官能团和重质碳酸钙粉体表面的活性点进行化学反应或化学吸附,使改性剂包覆在重质碳酸钙颗粒的表面,增强重质碳酸钙与填充有机基体的相容性和分散性,从而改善复合材料的加工性能和物理力学性能。

重质碳酸钙的表面化学改性主要包括:偶联剂改性、复合偶联改性剂改性、聚合物包覆改性、有机物改性等[7]。

3.2造纸用超细重质碳酸钙改性应用

目前,对于造纸重钙的研究主要集中在填改性和制备复合重钙粉上。在现有的众多填料改性方法中,除了轻钙重钙复配外,使用可降解再生的生物质材料(如淀粉、纤维素和壳聚糖)作为改性剂也是非常有前景的研究课题。

生物质(纤维)材料“结合”碳酸钙,配合预絮凝技术和包覆改性技术,可有效减轻碳酸钙对纸张强度的负面影响。另外,生物质材料成本低廉、简单易得、环境友好的特性也十分符合当前绿色发展的低碳主题[2]。

3.2.1纤维素及其衍生物作为改性剂

纳米纤维素(CNF)具有机械强度高、比表面积大、长径比大、阻隔性好、尺寸稳定性好、生物降解性好等优点。用CNF对重钙进行改性,能更好絮凝从而提高重钙的留着率,并且CNF可以填补纤维-纤维之间加入重钙后产生的空隙,使填料和填料、纤维和填料之间的连接更加紧密,提高纤维网络的强度。AMMALAA等人利用CNF对研磨碳酸钙(GCC)进行改性,改性后的GCC留着率提高了85.0%~90.0%[2]。

3.2.2淀粉及其衍生物作为改性剂

淀粉及其衍生物可以通过增强纤维与纤维之间的结合力来改善加填纸的强度性能,用淀粉及其衍生物将填料包裹起来,一方面增大了填料的粒径,另一方面淀粉及其衍生物能和纸浆纤维形成氢键,可在保留填料作用的同时缓解填料带来的负面影响[2]。

樊慧明等人利用淀粉硬脂酸反应形成复合物对GCC进行改性。结果表明,加填量为25%时,改性GCC留着率较未改性提高了16.9%;加填量40%,加填改性GCC纸张较加填未改性GCC纸张的撕裂指数、抗张指数和耐破指数分别提升了19%、13%、23.0%。

阳离子淀粉(C-Starch)是在淀粉大分子中引入叔氨基或季氨基,赋予淀粉阳离子特性。阳离子淀粉可以通过离子键结合,提高细小纤维的留着率,促进纤维的结合进而增进纸张的物理强度。

陈南男等人采用阴离子聚丙烯酰胺(APAM)、阳离子淀粉(C-Starch)和阳离子聚丙烯酰胺(CPAM)对碳酸钙填料进行包覆预絮聚改性。结果表明,包覆预絮聚改性技术能显著增大填料粒径并提高填料表面正电势,从而更有效地提高填料留着;包覆预絮聚填料加填纸的抗张指数和内结合强度较未改性填料加填纸提高了188%和150%[2]。

3.2.3壳聚糖及其衍生物作为改性剂

壳聚糖一般由甲壳素脱乙酰制得,壳聚糖分子中含有大量活性基团(如-NH2、-0H),在酸性条件下会和溶液中的H+形成溶胶电解质溶液,在碱性条件下和溶液中0H生成凝胶溶液,显示出良好絮凝和吸附性能。

由于壳聚糖的成本较高,因此需要将其与其他物质进行接枝共聚降低成本,陈有伦用阳离子壳聚糖接枝改性碳酸钙。将小麦淀粉经硅烷偶联剂改性后,再与碳酸钙填料共混后进行糊化溶胀,最后添加阳离子壳聚糖及其他有效成分研磨干燥处理,使碳酸钙填料粒子的粒径增大,改性碳酸钙后表面光滑、疏水亲油、白度好、抗剪切性能强、留着率高,当加入量为10.0%-40.0%时,其在纸页抄造过程中的留着率提高幅度在28.3%~65.5%之间.