规模化碳酸钙工厂模块化设计及解决方案

颜培刚

作为碳酸钙行业的一个技术工作者,在这个以创新为主题的行业会议上,我想把这几年在工厂设计方面所作的工作和大家做个交流,期间也借鉴了很多同行的创新点,也有些算是自己的一些创新,当然更多的是一些教训。限于个人的工作范围及认知水平,很多观点未必客观正确,仅供大家参考。

碳酸钙行业正在发生翻天覆地的变化,随着环保观念的强化,政府主导下的产业整合,及产能过剩造成的竞争态势的日益激化,原先“钙帮”自嘲的“白公馆”、“渣滓洞”式工厂正在逐步消失,曾经的简陋起家,几十万几百万建厂已成历史,取代的是新建工厂规划动辄十几万吨、几十万吨甚至上百万吨,企业面貌也在向着环境优美的高大上形象进行设计和建设,相对应的投资规模开始以亿为单位。在这种新形势下,作为工厂龙头,工艺设计的是否先进和合理显得更为重要,它决定了产品的性能和成本,决定了产品在同等条件下市场上的竞争能力,也就决定了企业的生存能力。一旦工艺设计不合理,十多年前的”要想死的快,就上纳米钙“就会因投资的级数式扩大而以更惨烈的形式重演。在巨大的投资背景下,如果产品不能及时进入市场或在市场上取得应有的毛利,仅财务费用也很有可能将一个新进企业拖垮,因此我还是提醒新进企业不要头脑发热,尽量压缩投资,即使是规划了的规模工厂,也尽量分期建设,另外就是在工厂建设过程中要注意对方案的优化选择,降低投资费用。

对于一个现代规模化的碳酸钙工厂工艺设计,以我个人观点,有三个方面是互相关联,互为前提,一是生产线布局(总图)设计,二是工艺装备的选型,第三是目标产品的设计。目标产品决定了工艺条件的设计和工艺装备选型,而设备选型对生产线布置有着极大的影响。

一、规模化工厂应该对生产线进行工序功能模块化布局设计

首先应该感谢众多服务于碳酸钙行业的技术装备企业,为碳酸钙行业发展作出了莫大的贡献。但毋庸避讳的是目前碳酸钙行业单机设备生产能力仍然十分有限,相对于水泥行业一条生产线可年产数百万吨水泥,碳酸钙生产线轻钙一般在年产5万吨左右,纳米钙在年产仅2万吨左右,造成单线产量无法规模化,所以必须是数条生产线的叠加拼凑才能达成十几万吨,几十万吨的规模。过去建厂规模相对较小,一般都是一条生产线从石灰窑和消化开始,包装结束,从头走到尾,烘干机边配热风炉或导热油炉,一条2万吨的纳米钙生产线或者是5万吨的轻钙生产线就要占地几十亩地,这样的方式用于现在大规模工厂的设计布局,不仅占地面积大,建设成本高,而且也给后续的管理带来相当的不利,特别是物流通道混乱,优美整洁的生产厂区就实现。

因此对于数条十数条生产线才能达成的规模工厂,需要进行工序模块化设计,形成数条生产线并联以求单一工序的规模化,集中控制,减少生产线占地零碎化。

例如,石灰窑放在一起可共用石料堆场和石灰运送道路,可节省大量的土地面使用面积和控制人员数量。消化系统系统放在一起,尽管可能生产不同的产品,有普通轻钙或纳米钙,两者消化用水要求不同,但这并不影响集中管理的优势的发挥,而且纳米碳酸钙回用水处理后浓缩水可以更方便地用于轻钙生产,消化除渣形成的废料更是可以集中处理,这对厂容和环境改善有很多的好处。其他的碳化,脱水、烘干还有包装,同样都可以进行数条线并联而使产能规模达到要求。

概括起来,模块化设计有如下优势:

1、模块化布局可充分考虑中心控制室作为工厂控制中心,以最短的辐射路线控制最需控制的点,如石灰窑、消化车间、碳化车间及表面处理中心,而压滤和烘干及包装相对自成一体,可以稍微远一点没有问题。

2、碳酸钙工厂每个工段对电力需求是不一样的,模块化设计布局,可将变压站设置在靠近用电最多的车间,如石灰窑,粉体解聚 车间,以防低压远距离输送带来电力损耗加大。

3、模块化设计的集中供热,集中堆渣除渣对工厂环境优化和维持有着极大的好处,除了消化工段集中后的废渣集中堆放和处理外,再如供热锅炉,尽管可以远距离输送,但也可尽量靠近主要用热单元烘干车间,另外可照顾到燃煤的堆放和煤渣的外运(如果是用天然气就没这个问题)。

4、由于每个工段的设施不同,对厂房的承重和高度要求都不尽相同,可设置不同的厂房结构以降低造价。如消化生浆及数浆陈化工段,有大面积的罐区,可用简单的风雨棚加上围护结构,而脱水和烘干车间由于是立体布置,高度较高,屋顶强度因要设置起吊设备,可进行专门设计;而仓库适合大面积的钢结构加牛腿以方便加装桁车。这样的工厂建筑错落有致也不失位美观。如果整条线都放在一个厂房内,外观固然不错,但各工序干湿不同,温度不同,会造成互相影响,另外对厂房高度要求不同,强度要求不同,最后往往是屋内架屋,建厂成本大幅上升。大家都想着法把生产线全部设施放到厂房内,其实大可不必,我曾经参观过英国伯明翰一家碳酸钙厂,应该是属于世界碳酸钙巨头SMI公司的,其碳化设备和罐区是露天的,但精美的不锈钢制作,穹顶的上盖,横平竖直的管道,看上去也很漂亮。

二、适用于多线并联模块化布置的两种烘干机的介绍

烘干系统的模块化设计会受到供热系统的影响,传统的热风由于不能远距离传送,所以一般放在烘干机边上。在使用煤炭作燃料的条件下,煤炭的储存和煤渣的运送限制了数条生产线烘干系统的模块化设计。为解决这个问题,我设计了以蒸汽为热源的烘干系统,利用蒸汽能集中供热远距离输送的特点,同时两种烘干系统,专门用于纳米碳酸钙和普通轻质碳酸钙,使烘干系统的集中排布模块化设计成为了可能。下面专门介绍一下这两种烘干机。

1、适用于纳米碳酸钙生产的蒸汽供热穿流网带烘干机

传统用于纳米碳酸钙生产的烘干机主要是热风穿流网带烘干机,其 特点是物料(纳米钙)连续布放在网带上,热风进入到烘干机后向上穿过网带和网带上的滤饼发生热交换使之脱水烘干,网带在不断移动,最后将烘干后滤饼移出烘干机。这种烘干机优点在于物料在半静态状态得到烘干,扬尘少;在热风温度得到控制条件下,物料不会受高温而引起表面有机处理剂变质。但缺点也很明显,一是装机容量大,为了输送大量热风,需要数台大功率的风机;二是体积庞大,为了让物料有足够的内部停留空间,网带长度有25米以上甚至更长,烘干机占地面积极大。三是能耗高,由于排潮风量,进入烘干机的温度和排潮风温度差值小,一般进口温度在300度以内,出口温度100度左右,热能利用效率低。

为此本人在传统网带烘干机的基础上,设计了一款用蒸汽作为热源的网带烘干机,蒸汽通过热交换器给烘干机供热,热交换器分为外置和内置两种,有两台15千瓦的循环风机不断把热量从热交换器带出,在穿过网带时和物料进行热交换使滤饼得到烘干。新设计的蒸汽供热网带烘干机有如下优点:1)占地面积小,长度不到传统网带烘干机的一半。2)装机容量小,由于减少了大量的热风传送风机,装机容量不到传统设备的三分之一。3)热能效率高,由于没有进风,排潮风极少,外排热量也极低,烘干纳米钙的耗能约130公斤实物煤,约为传统设备的一半。最后当然是由于蒸汽的集中供热,加上本身设备体积有限,所以可以达成多条纳米碳酸钙烘干系统的集中排布模块化设计。

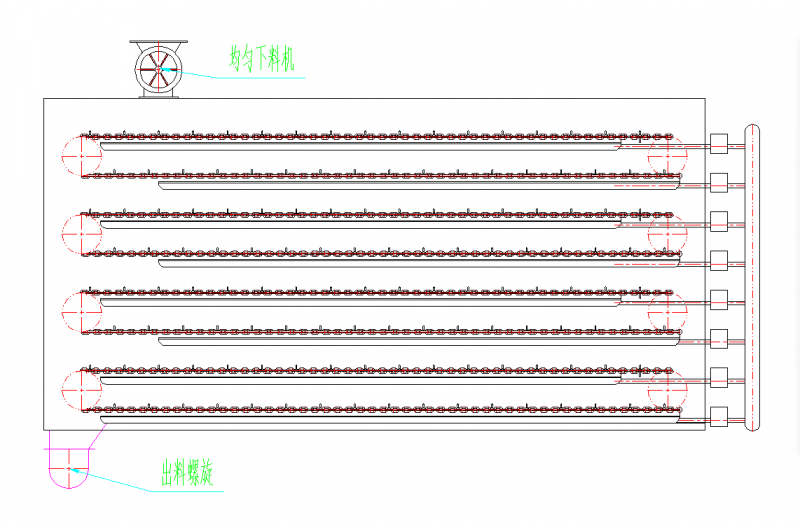

图一为烘干机的内部结构,可以看到有很多的内置热交换器,气体在穿过物料温度下降后,会通过热交换器使之温度提高,用于下一层网带的烘干,所以只需要少量的循环风量把大量的热量带给物料。

下图是蒸汽供热网带烘干机的外形,尺寸约为长13米X宽2.5米X高6.5米,烘干产能为2万吨/年纳米钙。当然也可以做得更大一点,产能扩展到2.5万吨/年。

几个 参数比较:

碳酸钙行业正在发生翻天覆地的变化,随着环保观念的强化,政府主导下的产业整合,及产能过剩造成的竞争态势的日益激化,原先“钙帮”自嘲的“白公馆”、“渣滓洞”式工厂正在逐步消失,曾经的简陋起家,几十万几百万建厂已成历史,取代的是新建工厂规划动辄十几万吨、几十万吨甚至上百万吨,企业面貌也在向着环境优美的高大上形象进行设计和建设,相对应的投资规模开始以亿为单位。在这种新形势下,作为工厂龙头,工艺设计的是否先进和合理显得更为重要,它决定了产品的性能和成本,决定了产品在同等条件下市场上的竞争能力,也就决定了企业的生存能力。一旦工艺设计不合理,十多年前的”要想死的快,就上纳米钙“就会因投资的级数式扩大而以更惨烈的形式重演。在巨大的投资背景下,如果产品不能及时进入市场或在市场上取得应有的毛利,仅财务费用也很有可能将一个新进企业拖垮,因此我还是提醒新进企业不要头脑发热,尽量压缩投资,即使是规划了的规模工厂,也尽量分期建设,另外就是在工厂建设过程中要注意对方案的优化选择,降低投资费用。

对于一个现代规模化的碳酸钙工厂工艺设计,以我个人观点,有三个方面是互相关联,互为前提,一是生产线布局(总图)设计,二是工艺装备的选型,第三是目标产品的设计。目标产品决定了工艺条件的设计和工艺装备选型,而设备选型对生产线布置有着极大的影响。

一、规模化工厂应该对生产线进行工序功能模块化布局设计

首先应该感谢众多服务于碳酸钙行业的技术装备企业,为碳酸钙行业发展作出了莫大的贡献。但毋庸避讳的是目前碳酸钙行业单机设备生产能力仍然十分有限,相对于水泥行业一条生产线可年产数百万吨水泥,碳酸钙生产线轻钙一般在年产5万吨左右,纳米钙在年产仅2万吨左右,造成单线产量无法规模化,所以必须是数条生产线的叠加拼凑才能达成十几万吨,几十万吨的规模。过去建厂规模相对较小,一般都是一条生产线从石灰窑和消化开始,包装结束,从头走到尾,烘干机边配热风炉或导热油炉,一条2万吨的纳米钙生产线或者是5万吨的轻钙生产线就要占地几十亩地,这样的方式用于现在大规模工厂的设计布局,不仅占地面积大,建设成本高,而且也给后续的管理带来相当的不利,特别是物流通道混乱,优美整洁的生产厂区就实现。

因此对于数条十数条生产线才能达成的规模工厂,需要进行工序模块化设计,形成数条生产线并联以求单一工序的规模化,集中控制,减少生产线占地零碎化。

例如,石灰窑放在一起可共用石料堆场和石灰运送道路,可节省大量的土地面使用面积和控制人员数量。消化系统系统放在一起,尽管可能生产不同的产品,有普通轻钙或纳米钙,两者消化用水要求不同,但这并不影响集中管理的优势的发挥,而且纳米碳酸钙回用水处理后浓缩水可以更方便地用于轻钙生产,消化除渣形成的废料更是可以集中处理,这对厂容和环境改善有很多的好处。其他的碳化,脱水、烘干还有包装,同样都可以进行数条线并联而使产能规模达到要求。

概括起来,模块化设计有如下优势:

1、模块化布局可充分考虑中心控制室作为工厂控制中心,以最短的辐射路线控制最需控制的点,如石灰窑、消化车间、碳化车间及表面处理中心,而压滤和烘干及包装相对自成一体,可以稍微远一点没有问题。

2、碳酸钙工厂每个工段对电力需求是不一样的,模块化设计布局,可将变压站设置在靠近用电最多的车间,如石灰窑,粉体解聚 车间,以防低压远距离输送带来电力损耗加大。

3、模块化设计的集中供热,集中堆渣除渣对工厂环境优化和维持有着极大的好处,除了消化工段集中后的废渣集中堆放和处理外,再如供热锅炉,尽管可以远距离输送,但也可尽量靠近主要用热单元烘干车间,另外可照顾到燃煤的堆放和煤渣的外运(如果是用天然气就没这个问题)。

4、由于每个工段的设施不同,对厂房的承重和高度要求都不尽相同,可设置不同的厂房结构以降低造价。如消化生浆及数浆陈化工段,有大面积的罐区,可用简单的风雨棚加上围护结构,而脱水和烘干车间由于是立体布置,高度较高,屋顶强度因要设置起吊设备,可进行专门设计;而仓库适合大面积的钢结构加牛腿以方便加装桁车。这样的工厂建筑错落有致也不失位美观。如果整条线都放在一个厂房内,外观固然不错,但各工序干湿不同,温度不同,会造成互相影响,另外对厂房高度要求不同,强度要求不同,最后往往是屋内架屋,建厂成本大幅上升。大家都想着法把生产线全部设施放到厂房内,其实大可不必,我曾经参观过英国伯明翰一家碳酸钙厂,应该是属于世界碳酸钙巨头SMI公司的,其碳化设备和罐区是露天的,但精美的不锈钢制作,穹顶的上盖,横平竖直的管道,看上去也很漂亮。

二、适用于多线并联模块化布置的两种烘干机的介绍

烘干系统的模块化设计会受到供热系统的影响,传统的热风由于不能远距离传送,所以一般放在烘干机边上。在使用煤炭作燃料的条件下,煤炭的储存和煤渣的运送限制了数条生产线烘干系统的模块化设计。为解决这个问题,我设计了以蒸汽为热源的烘干系统,利用蒸汽能集中供热远距离输送的特点,同时两种烘干系统,专门用于纳米碳酸钙和普通轻质碳酸钙,使烘干系统的集中排布模块化设计成为了可能。下面专门介绍一下这两种烘干机。

1、适用于纳米碳酸钙生产的蒸汽供热穿流网带烘干机

传统用于纳米碳酸钙生产的烘干机主要是热风穿流网带烘干机,其 特点是物料(纳米钙)连续布放在网带上,热风进入到烘干机后向上穿过网带和网带上的滤饼发生热交换使之脱水烘干,网带在不断移动,最后将烘干后滤饼移出烘干机。这种烘干机优点在于物料在半静态状态得到烘干,扬尘少;在热风温度得到控制条件下,物料不会受高温而引起表面有机处理剂变质。但缺点也很明显,一是装机容量大,为了输送大量热风,需要数台大功率的风机;二是体积庞大,为了让物料有足够的内部停留空间,网带长度有25米以上甚至更长,烘干机占地面积极大。三是能耗高,由于排潮风量,进入烘干机的温度和排潮风温度差值小,一般进口温度在300度以内,出口温度100度左右,热能利用效率低。

为此本人在传统网带烘干机的基础上,设计了一款用蒸汽作为热源的网带烘干机,蒸汽通过热交换器给烘干机供热,热交换器分为外置和内置两种,有两台15千瓦的循环风机不断把热量从热交换器带出,在穿过网带时和物料进行热交换使滤饼得到烘干。新设计的蒸汽供热网带烘干机有如下优点:1)占地面积小,长度不到传统网带烘干机的一半。2)装机容量小,由于减少了大量的热风传送风机,装机容量不到传统设备的三分之一。3)热能效率高,由于没有进风,排潮风极少,外排热量也极低,烘干纳米钙的耗能约130公斤实物煤,约为传统设备的一半。最后当然是由于蒸汽的集中供热,加上本身设备体积有限,所以可以达成多条纳米碳酸钙烘干系统的集中排布模块化设计。

图一为烘干机的内部结构,可以看到有很多的内置热交换器,气体在穿过物料温度下降后,会通过热交换器使之温度提高,用于下一层网带的烘干,所以只需要少量的循环风量把大量的热量带给物料。

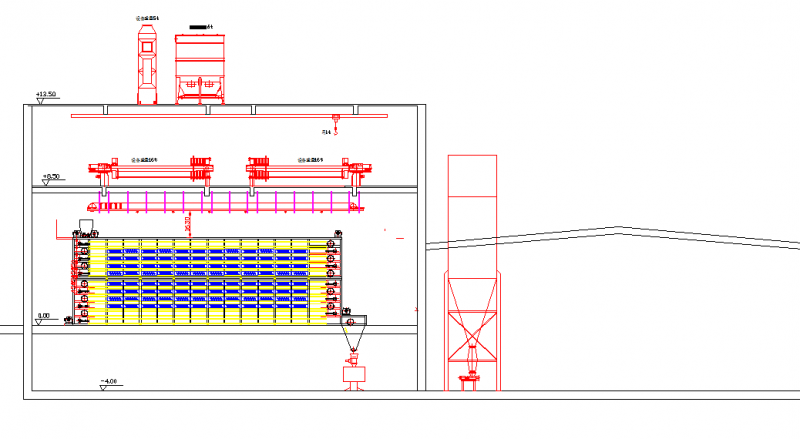

下图是蒸汽供热网带烘干机的外形,尺寸约为长13米X宽2.5米X高6.5米,烘干产能为2万吨/年纳米钙。当然也可以做得更大一点,产能扩展到2.5万吨/年。

几个 参数比较:

|

比较项目 |

外形尺寸 |

装机容量 |

排潮风量 |

烘干能耗 |

|

热风供热网带烘干机 |

长25米以上 |

300千瓦左右 |

3万立方以上 |

实物煤200公斤以上 |

|

蒸汽供热网带烘干机 |

长15米以内 |

总45千瓦 |

8000立方 |

实物煤130公斤以内 |

2、适用于普通轻钙生产的蒸汽供热刮板烘干机

传统的普通轻钙生产用导热油供热的回转烘干机或者是圆盘烘干机,由于导热油的火灾事件频发,加上这些设备的外形尺寸和供热方式都比较难以进行多条生产线的集中排布,所以 我和装备厂家一起设计了蒸汽供热的刮板烘干机用于普通碳酸钙生产,单机产能依据设计可达到2.5~3万吨。刮板烘干机的内部结构是大平板下焊接盘管作为蒸汽通道,物料在大平板上由刮板推动,不断从上层向下层运行,最后离开烘干机,在这过程中,粉料不断从平板上吸收蒸汽热量而得到烘干。下图是刮板烘干机的内部结构示意图。

理论上刮板烘干机的原理是和圆盘烘干机是一致的,但圆盘烘干机在这种布置上有两个缺陷,一是面积有限,利用蒸汽供热会大幅度降低产能,二是圆盘烘干机的结构决定了不能承受蒸汽6公斤以上的压力,强行降低蒸汽压力无疑使产能更受影响,刮板烘干机由于结构上的优势,可以使烘干面积设计得远大于圆盘烘干机,从而从面积上弥补了蒸汽温度低于导热油带来的产能的不足。刮板烘干机的另外一个优点是外形上和上面介绍的蒸汽供热穿流网带烘干机一致,这样就达成了在一个工厂同时生产纳米碳酸钙和普通碳酸钙两种产品情况下对烘干系统的并联排布模块化设计。而圆盘烘干机由于高度问题不便于进行脱水烘干两道工序上下立体双侧布置。

三、脱水烘干系统的立体布置方案介绍

在完成上述两种烘干机的开发后,脱水烘干系统的立体布置方案可以在纳米钙和轻钙混合条件下也能得到实施。所谓立体布置是上层是脱水机组,纳米钙生产线是压滤机,普通轻钙生产线是自动离心机。脱水机组下层是慢速宽皮带输送机起到受料、储存和喂料三重功能,随着皮带机的慢慢运行,滤饼逐步进入到下层烘干机中。脱水机放置在较高位置的好处是留有足够的高度使滤液进入到浓缩处理系统而不必再设置一个泵站。

脱水厂房顶部可设置吨位不大且不需放在室内的设施,对于普通轻钙来说可以放置高位槽。而纳米碳酸钙则可以放置排潮收尘器,排潮湿气所含热量可以通过一个喷淋塔进行回收,热水因高度差自动回道消化系统。

四、模块化设计后规模工厂的设备管理

数条生产线的并列布置会一定程度上不可避免地带来设备管理上的问题,还有就是某个设备到底属于哪条生产线会变得让人感觉记忆困难,但这个问题只要引入设备代码法,无论多少生产线多可以井井有条地被命名,且容易记住。这个代码一般就只有5个数字或字母。介绍如下:

1、第一位是字母,代表生产线工段,如石灰窑以K(KILN)代表,消化以S(slake)代表,碳化以C(CARBONATE)代表,以此类推,看到第一个字母就知道是哪个工段的;

2、第二位是数字,代表生产线序列,如K2———是代表第二台石灰窑C3———代表第二条线的碳化系统;

3、第三位是字母,代表设备性质。如T(TANK)代表罐体设备,可以说碳化釜或陈浆罐,P(PUMP)代表泵送设备,可以是风机或水泵、料浆泵,V(VALVE)代表阀门,以此类推;

4、第5、6位是数字,代表设备序号,一般最重要的放在前面,也可以在第四位数字代表性质以作区分。

这样5位可表征九条生产线的全部设备,如果生产线超过9条,则可以实行6位代码制,即第2、3位是数字。

从以上方法可以知道,C2T02代表第2条生产线的第2个碳化罐(罐体),K3P01可以是第三座窑的主风机;而S6V01可能是第六条生产线消化系统的进水阀门。总之,有了这样的编码方法,不仅全部设备建立档案很容易,而且管理人员很容易记住这是台什么设备,处在工厂什么位置,起着什么作用,而中控和现场巡检人员的沟通也会很方便。

五位代码制还可以引申出7位工艺参数代码。

第六位是字母,T(TEMPERATURE)代表温度,L(LEVEL)代表料位,第7位是数字,代表参数序号如C1T02T1就代表第一条生产线第二个碳化罐的温度。

而K2P01I1就代表第二台石灰窑主风机的电流。

所以掌握了这种代码方法,不到工厂,都大致可以知道代表着什么设备或哪一个工艺参数,而对于日常管理人员来说,根本就不用去死记硬背就能完全记住是什么设备或参数,在什么地方可以找到,管理就十分方便。

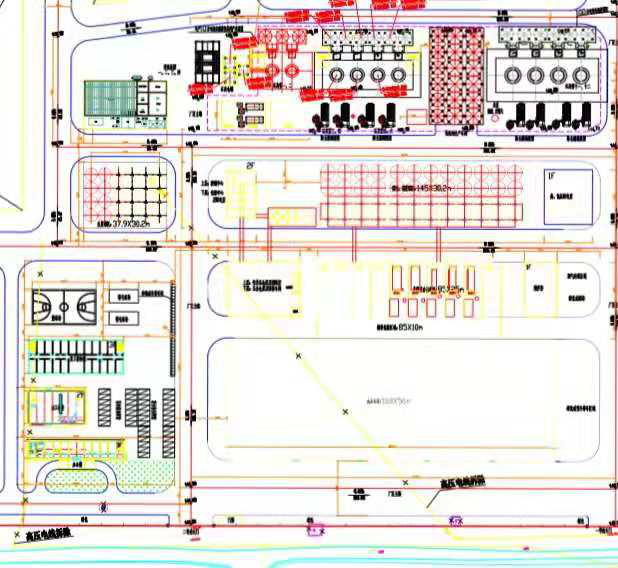

五、年产25万吨碳酸钙工厂的模块化设计举例。

右图为一家25万吨纳米碳酸钙工厂的工艺布置图,甲方要求一期为6万吨纳米钙,5万吨轻钙,而最终形成10万吨纳米钙,15万吨轻钙的规模,另外还有10万吨氢氧化钙和50万吨氧化钙,所有生产线都是分多期建设逐步扩展规模。对于生产氢氧化钙和石灰的生产线因工艺路线短,设计相对容易,但对于25万吨碳酸钙工厂,需要5条纳米钙生产线,3条轻钙生产线,如果按照一条线从头到尾的常规布置,每条生产线包括周边道路至少占地20亩,则8条生产线需占地150亩以上,加上10万吨氢氧化钙和50万吨氧化钙,以及办公和生活区,250亩地都会显的拥挤,但实际可用面积仅约150亩。

通过对碳酸钙生产线的模块化布局设计,如下图25万吨碳酸钙的设计总图所示,整个生产作业区不到50亩地,其中包括了9000平方米的厂房和纵三横五8条10米宽的道路。

从总图布置可以看到,中控室最大限度靠近了消化、生浆处理和碳化这些控制要求高的工段。配电站的上下两边是用电最大的两个单元大型石灰窑和解聚设备;锅炉设置在烘干机边上,以最短距离进行集中供热。所有的模块都留出足够空间(一次规划后)用以后期建设,且留出空间部位都设置在靠近大路以方便设备吊装,不影响已建生产线扽正常生产。

消化区设置在靠近窑的右边和氢氧化钙生产工段下方,这样设置一方面可免除了石灰的输送,同时消化后的渣料直接用以生产氢氧化钙,免除了废渣的远距离输送。

总之,碳酸钙工厂的设计需要综合考虑各方面的因素,也随着行业态势不同而需要不断优化,相信有不少同仁有更多的见解,以上的介绍只是我对规模化工厂的一些探索和所做的一些工作,一定有很多不妥之处,敬请同仁批评指针。