造纸涂料级滑石的加工技术与应用优势

一 造纸涂料滑石颜料的加工生产

由于滑石的特殊性能使得滑石的超细加工存在较大的困难。干法超细加工时, 在达到一定细度后, 滑石很难再超细化, 如果增加细度只能增加研磨时间和次数,这会使生产成本大幅增加。目前国外大部分的造纸涂料级滑石均采用干法加工, 平均粒度分布在2~ 4μm 之间。

1.1 滑石原料的选择

由于滑石的类型多种多样, 而其本身的矿物组成和晶体形态等物理化学特性的不同对使用效果影响较大,且难以通过人为选矿及加工予以改变。因此,选择合适的滑石矿源是生产滑石涂布颜料的重要步骤。

1.2 滑石超细粉碎加工工艺技术

对于片状结构的滑石矿物来说, 如何有效地解决其干法剥片问题, 稳定和精确地控制滑石粉体的粒度分布和粒子晶体形态, 是造纸涂料滑石产品生产的重要环节。

通常情况下,造纸涂料滑石产品一般采用干法超细加工方法进行生产,通过选矿、初级破碎、超细研磨粉碎、分级等工艺过程, 生产出平均粒径D50为2~ 3μm 的滑石粉状产品, 然后可根据客户的需要进行调浆后包装出厂, 或者在使用现场进行调浆等多种供货方式。

对于矿源质量较差,或者滑石含量相对较低的滑石矿来说,有时选用湿法研磨及浮选的方式来进行选矿和加工。

对于粒径2μm的粒子含量在90% 以上的超细滑石颜料来说, 则采用干湿法相结合的超细加工方法。即干法超细研磨加工后粒径2 μm的粒子含量在60%~ 70% 的滑石粉体,加入润湿剂和助磨剂进行调浆后,利用湿法研磨加工设备进行超细加工至所需粒度要求。需要注意的是,由于滑石的疏水性等特殊性能, 使得滑石湿法超细加工时,滑石浆料的固含量变化较大,流变性能恶化现象可能会较严重, 以此会使能耗增加,生产成本提高。

1.3 滑石粉体的复合改性及造粒技术

由于经超细加工后滑石粉体具有较低的堆积密度,会造成包装和运输费用的提升。而滑石特殊的疏水特性使得其在涂布纸厂的分散使用过程中具有较差的操作性能,产生的粉尘对生产环境的污染较大。国外尤其是欧洲通常采用滑石粉体的压缩和造粒技术解决这类问题,并有专用的生产装备,一般将水和分散剂等化学药品加入到滑石粉体产品中,然后通过混合改性、压缩、制粒、干燥等过程生产出颗粒状造纸涂料级滑石产品。经过改性制粒后的产品具有运输成本低,分散过程操作性能好等优点。

二 造纸涂料滑石颜料的应用及优势

2.1 滑石颜料的分散

滑石粒子具有的特殊分子结构, 使其分散性能不同于碳酸钙、高岭土等其他涂料颜料。主要表现在以下3个方面:

(1) 滑石粒子的表面具有疏水性能,很难直接被水润湿,无法制备高固含量的分散浆料,且分散搅拌时间长、动力消耗大。因此在分散时需要额外使用润湿剂等表面活性剂来增加滑石粒子的表面活性,使其迅速被水润湿,去除表面的多余气。同时还能够改善滑石分散液的流变性并赋予良好的稳定性。根据滑石的分子组成,其疏水表面润湿的理论润湿剂用量为0.8%。但由于吸附-解吸平衡的存在,以及滑石类型的不同, 使得润湿剂的使用量存在较大差别。

(2) 超细滑石堆积密度小,加工过程容易吸附大量空气(需气性),会使其分散过程中产生很多细小气泡,降低分散介质() 的体积分数, 从而导致分散过程产生很强的胀流现象。所以滑石分散或使用时需要加入一定量的消泡剂, 以防止产生过多的气泡,影响生产操作。

(3) 需要较高的剪切力及能量输入,甚至需要特殊的分散设备来分散滑石颜料。分散时也需加入分散剂来防止分散粒子的再次絮聚。同时需要充分的分散时间。

pH 值是造纸涂料制备过程中一个需要控制的重要参数,对于滑石的分散过程尤为重要,由于目前所使用的滑石分散剂和润湿剂大部分为阴离子型, 因此需要通过提高分散过程的pH 值来改善滑石的分散性能,大部分的滑石颜料分散过程pH 值一般控制在9.5~ 10.5左右。

研究发现,单一分散的颜料分散体其黏度容易出现剪切增稠现象,而选择两种或3种颜料混合分散可避免出现这一情况。而在单一颜料分散体中适量加入细小颜料粒子可以增加分散体的充填体积, 在固含量不变的条件下降低分散体的黏度,这也就意味着此方法可以在黏度不变的条件下提高分散体的固含量。

2.2 滑石颜料分散体及涂料的流变性能

颜料粒子的形态和粒度分布是影响颜料分散体黏度的主要因素之一,具有高径厚比和窄粒径分布的颜料在一定条件下常表现出切变增稠的胀流性能。而作为涂料中配比最高的颜料其流变性能对整个涂料的流变性能起到了决定性的影响。

理想的滑石粒子具有天然的薄片状形态且具有疏水性,而目前大部分的滑石颜料粒度分布均较窄,, 因此滑石的流变性能较差。David BWilloughby等人研究发现,适当提高滑石颜料中细小薄片粒子的含量可以有效改善颜料分散体的流变性能, 这也印证了Toivakka等人得出的结论。

需要注意的是,由于滑石类型多种多样,各种类型滑石中滑石与伴生矿的类型和比例的不同会对滑石浆料的流变性能产生较大影响。因此,选择适合的滑石矿源是生产造纸涂布颜料滑石的首要途径。

对于滑石生产商来说, 通过选择合适的研磨工艺,以及高效的粒度分级设备,完全可以生产出适用于造纸涂料颜料粒度分布和黏度要求的滑石粉体产品。

2.3 滑石颜料对涂料保水性能的影响

当涂料的颜料组成为滑石和高岭土时( 典型的凹印LWC 纸涂料颜料配方)。 加入滑石有助于提高涂料的保水值。

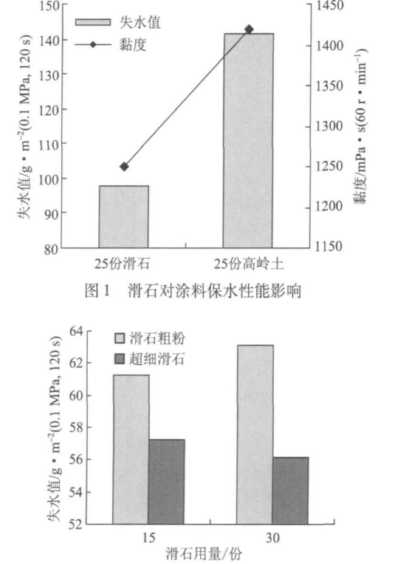

根据中国制浆造纸研究院的研究结果, 如果滑石颜料涂料中配GCC, 涂料的保水性高于高岭土颜料涂料中配GCC 的。相同固含量下, GCC 分别以相同份数与滑石和高岭土配比时, 滑石对涂料保水值的影响见图1。从图1可以看出, 滑石与GCC 配比,涂料的保水性能高于高岭土与GCC 配比的涂料。图2对比了不同细度滑石的保水性能。分别采用一种粒度为粒径2μm 粒子含量大于42% 的滑石粉配制的涂料, 与一种相同矿石原料经过超细加工后粒度为粒径2μm 粒子含量> 76% 的滑石粉所配制的涂料进行保水性能的比较。

可以看出,超细加工后, 滑石能提高涂料的保水性能, 并且在一定范围内随着超细滑石用量的增加,涂料的保水性能会进一步提高。

来源:中国粉体技术网