纳米分散研磨技术进展与砂磨机

笔者从事德国公司研磨机销售业务数年,主要应用领域可以1998年为区分点。1998年以前,企业界所面临的问题为如何提高分散研磨效率以降低劳力成本,如染料、涂料、油墨等产业。而1998年以后,产业技术瓶颈则为如何得到微细化(纳米化)材料及如何将纳米化材料分散到最终产品里,如光电业TFTLCD、Je tink、电子、磁性材料、医药、生物制药和细胞破碎、氧化物、食品等行业。不论是传统产业提升研磨效率求快或是高科技产业纳米化材料求细,污染控制都同样重要,所以细、快、更少污染已成为新一代分散研磨技术的重要课题之一。

本文将针对纳米级分散研磨技术的现状和发展、纳米级分散研磨技术的原理、纳米级研磨机的构造、应用实例及注意事项、结论及建议等主题进行探讨。

1 纳米级分散研磨技术的现状

1.1由下而上(Bottom up)和由大变小(Topdown)

随着3C产品轻、薄、短小化及纳米材料的应用,如何将超微细研磨技术应用于纳米材料的制作及分散研磨已成为当前的重要课题。纳米粉体制备一般有两种方法,一种为化学方法,是由下而上的制造方法(bottom up),如化学沉淀法、溶胶凝胶法(sol-gel)等,另一种方法为物理方法,即将粉体粒子由大变小(top down)如机械球磨法等。到目前为止,化学法或Bottom up的纳米粉体制备方法大部分在学术界被研究且已有丰硕成果,但其制做成本有时相当高,不易放大(scaleup),且得到的粒径分布较大,所以到目前为止,企业界一般以物理机械研磨(top down)法为主。Top down方法较易得到粒径分布较小的纳米粉体,同时生产成本相对较低,容易将研发实验机台所得参数放大(scale up)到量产机台。尽管Top down方法目前只能研磨到30nm但已能基本满足需求。

1.2干法研磨(Dry grinding)和湿法研磨(Wetgrinding)

对纳米粉体制造厂而言,当然希望以干法研磨得到最终纳米粉体,但这种方法在研磨过程中,粉体温度将因大量能量导入而急速上升,且当颗粒微细化后,其防爆等问题均是研磨机难以掌控的,所以一般而言,干法研磨的粒径只能研磨到8μm。8μm以下粒径就必须使用湿法研磨。所谓湿法研磨即先将纳米粉体与适当溶剂混和,调制成适当材料。为了避免研磨过程中发生粉体团聚现象,需加入适当分散剂或助剂当助磨剂。若希望最后纳米级成品为粉体而非浆料,则需先将浆料中的大颗粒粒子过滤,再将过滤后的浆料干燥,得到纳米粉体材料,所以,以湿法研磨得到纳米粉体时,选择适当的溶剂、助剂、过滤方法及干燥方法是成功得到纳米级粉体的关键技术。

1.3研磨(Grinding)和分散(Dispersing)

研磨即是利用剪切力(shear force)、摩擦力或冲力(impactforce)将粉体由大颗粒研磨成小颗粒。分散是指经添加溶剂、助剂、分散剂、树脂等包覆,纳米颗粒完全被分离(separating)、润湿(wetting),分布(distributing)均匀且稳定(stabilization)。纳米粉体分散或研磨时,在粉体尺度由大变小的过程中,凡得瓦尔力及布朗运动现象逐渐明显且重要,所以,选择适当助剂以避免粉体再次团聚,以及选择适当的研磨机来控制研磨浆料温度以降低或避免布朗运动影响是湿法研磨和分散得到纳米级粉体的关键技术。

2 纳米级粉体的分散研磨原理

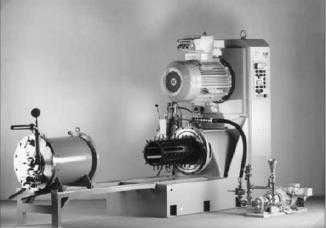

机械的湿法研磨是得到纳米级粉体最有效且最合乎经济效益方法。本文将针对湿法研磨及分散方法的原理及制程进行探讨。为了方便说明,本文将以图1-Puhler研磨机为例。图1研磨机为一密闭系统,在其研磨室内放了适当的磨球(研磨介质)。

本文将针对纳米级分散研磨技术的现状和发展、纳米级分散研磨技术的原理、纳米级研磨机的构造、应用实例及注意事项、结论及建议等主题进行探讨。

1 纳米级分散研磨技术的现状

1.1由下而上(Bottom up)和由大变小(Topdown)

随着3C产品轻、薄、短小化及纳米材料的应用,如何将超微细研磨技术应用于纳米材料的制作及分散研磨已成为当前的重要课题。纳米粉体制备一般有两种方法,一种为化学方法,是由下而上的制造方法(bottom up),如化学沉淀法、溶胶凝胶法(sol-gel)等,另一种方法为物理方法,即将粉体粒子由大变小(top down)如机械球磨法等。到目前为止,化学法或Bottom up的纳米粉体制备方法大部分在学术界被研究且已有丰硕成果,但其制做成本有时相当高,不易放大(scaleup),且得到的粒径分布较大,所以到目前为止,企业界一般以物理机械研磨(top down)法为主。Top down方法较易得到粒径分布较小的纳米粉体,同时生产成本相对较低,容易将研发实验机台所得参数放大(scale up)到量产机台。尽管Top down方法目前只能研磨到30nm但已能基本满足需求。

1.2干法研磨(Dry grinding)和湿法研磨(Wetgrinding)

对纳米粉体制造厂而言,当然希望以干法研磨得到最终纳米粉体,但这种方法在研磨过程中,粉体温度将因大量能量导入而急速上升,且当颗粒微细化后,其防爆等问题均是研磨机难以掌控的,所以一般而言,干法研磨的粒径只能研磨到8μm。8μm以下粒径就必须使用湿法研磨。所谓湿法研磨即先将纳米粉体与适当溶剂混和,调制成适当材料。为了避免研磨过程中发生粉体团聚现象,需加入适当分散剂或助剂当助磨剂。若希望最后纳米级成品为粉体而非浆料,则需先将浆料中的大颗粒粒子过滤,再将过滤后的浆料干燥,得到纳米粉体材料,所以,以湿法研磨得到纳米粉体时,选择适当的溶剂、助剂、过滤方法及干燥方法是成功得到纳米级粉体的关键技术。

1.3研磨(Grinding)和分散(Dispersing)

研磨即是利用剪切力(shear force)、摩擦力或冲力(impactforce)将粉体由大颗粒研磨成小颗粒。分散是指经添加溶剂、助剂、分散剂、树脂等包覆,纳米颗粒完全被分离(separating)、润湿(wetting),分布(distributing)均匀且稳定(stabilization)。纳米粉体分散或研磨时,在粉体尺度由大变小的过程中,凡得瓦尔力及布朗运动现象逐渐明显且重要,所以,选择适当助剂以避免粉体再次团聚,以及选择适当的研磨机来控制研磨浆料温度以降低或避免布朗运动影响是湿法研磨和分散得到纳米级粉体的关键技术。

2 纳米级粉体的分散研磨原理

机械的湿法研磨是得到纳米级粉体最有效且最合乎经济效益方法。本文将针对湿法研磨及分散方法的原理及制程进行探讨。为了方便说明,本文将以图1-Puhler研磨机为例。图1研磨机为一密闭系统,在其研磨室内放了适当的磨球(研磨介质)。

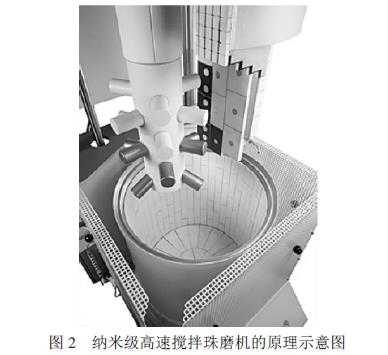

如图2所示,马达利用皮带传动搅拌转子,通过磨球运动产生剪切力(shear force),浆料因Pump推力与磨球形成剪切力,当其粒径小于研磨室内分离磨球与浆料的动态大流量分离器滤网间隙大小时,浆料被离心力挤出料桶槽,达到分散研磨效果。

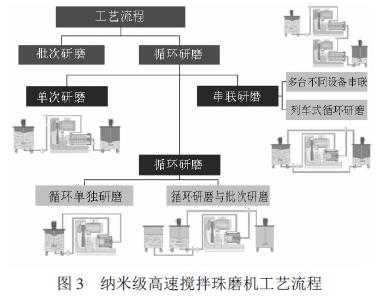

上述过程为研磨1个pass,若粒径未达到要求则可以重复进行循环研磨,直到粒径达到要求。其流程如图3所示。

2.1 浆料前处理及预搅拌(Pre-mixing)

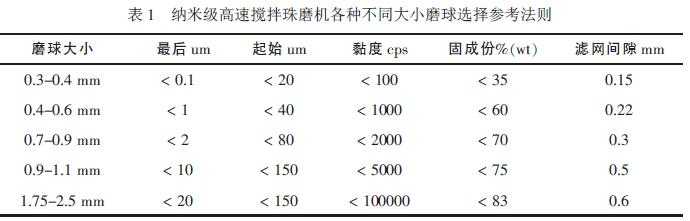

本系统能否成功地达到研磨或分散目的,主要取决于研磨介质(即磨球)大小及材质选择。以笔者曾规划及实际试车数百厂经验,所选择磨球需为0.1-0.4mm或以下。为了不让磨球在研磨过程中受浆料X轴方向移动的推力影响堵在滤网附近,导致研磨室因压力太高而停机,其搅拌转子线速度需超过10m/sec以上,而浆料粘度控制调整到100cps以下,以便磨球运动不受浆料粘度影响,并且,浆料的固体成分(solid content by weight)需控制在35%以下,以防止研磨过程中因粉体比表面积增加,导致粘度上升而无法继续使用小磨球。同时,为了避免0.3-0.4mm磨球从动态分离器流出研磨室或塞在滤网上,滤网间隙需调整到0.1mm。其关系如表1所示。

为了达到表1要求,前处理或预搅拌时应依下列法则准备研磨前浆料整理:

1)确定研磨后的粒径要求(target fineness)。

2)浆料粘度(viscosity)、固含量、研磨前细度(start fineness)、最终要求细度(Target)满足表1要求。

3)预搅拌或前处理系统搅拌转子转速需为高线速度(High speed)设计。建议切线速度为2-13m/sec,以避免浆料沉淀或不均匀。

2.2 研磨机部份

为了快速达到研磨粒径要求并使研磨机可以正常运转,其控制法则及参数如下:

1)磨球选择将决定能否成功研磨并达到粒径要求,所以,应依照所需粒径要求选择适当的磨球,例如,若需达到纳米级要求且避免磨球损耗,需选择钇稳氧化锆磨球,莫氏硬度越大越好,磨球表面需为真圆,没有孔隙,磨球大小为0.05-0.4mm。

2)依据磨球大小及浆料黏滞性调整适当的搅拌转子转速。一般纳米级研磨,转速需达12.5m/sec以上。

3)控制研磨浆料温度。一般纳米级浆料的研磨温度需控制在45℃以下。影响浆料温度的主要参数为控制转子转速、磨球充填率、研磨桶热交换面积大小、冷却水条件及流量。

4)依据磨球大小选择适当动态分离系统间隙。一般间隙为磨球直径的1/2-1/3。

5)调整Pump转速。在研磨桶可以承受压力的范围内,Pump转速越大越好,如此,可以在同一研磨时间内增加浆料经过研磨机研磨的次数,以得到较窄的粒径分布。

6)记录研磨机所需消耗的电能kW值。

7)取样时,记录每个样品的比能量(specific energy)值,并在分析该粒径大小后,将比能量与平均粒径关系做出,以利将来Scale up用。

8)达到所需比能量值时即可停机。此时,原则上已达到所需研磨分散平均粒径要求了。

本系统能否成功地达到研磨或分散目的,主要取决于研磨介质(即磨球)大小及材质选择。以笔者曾规划及实际试车数百厂经验,所选择磨球需为0.1-0.4mm或以下。为了不让磨球在研磨过程中受浆料X轴方向移动的推力影响堵在滤网附近,导致研磨室因压力太高而停机,其搅拌转子线速度需超过10m/sec以上,而浆料粘度控制调整到100cps以下,以便磨球运动不受浆料粘度影响,并且,浆料的固体成分(solid content by weight)需控制在35%以下,以防止研磨过程中因粉体比表面积增加,导致粘度上升而无法继续使用小磨球。同时,为了避免0.3-0.4mm磨球从动态分离器流出研磨室或塞在滤网上,滤网间隙需调整到0.1mm。其关系如表1所示。

为了达到表1要求,前处理或预搅拌时应依下列法则准备研磨前浆料整理:

1)确定研磨后的粒径要求(target fineness)。

2)浆料粘度(viscosity)、固含量、研磨前细度(start fineness)、最终要求细度(Target)满足表1要求。

3)预搅拌或前处理系统搅拌转子转速需为高线速度(High speed)设计。建议切线速度为2-13m/sec,以避免浆料沉淀或不均匀。

2.2 研磨机部份

为了快速达到研磨粒径要求并使研磨机可以正常运转,其控制法则及参数如下:

1)磨球选择将决定能否成功研磨并达到粒径要求,所以,应依照所需粒径要求选择适当的磨球,例如,若需达到纳米级要求且避免磨球损耗,需选择钇稳氧化锆磨球,莫氏硬度越大越好,磨球表面需为真圆,没有孔隙,磨球大小为0.05-0.4mm。

2)依据磨球大小及浆料黏滞性调整适当的搅拌转子转速。一般纳米级研磨,转速需达12.5m/sec以上。

3)控制研磨浆料温度。一般纳米级浆料的研磨温度需控制在45℃以下。影响浆料温度的主要参数为控制转子转速、磨球充填率、研磨桶热交换面积大小、冷却水条件及流量。

4)依据磨球大小选择适当动态分离系统间隙。一般间隙为磨球直径的1/2-1/3。

5)调整Pump转速。在研磨桶可以承受压力的范围内,Pump转速越大越好,如此,可以在同一研磨时间内增加浆料经过研磨机研磨的次数,以得到较窄的粒径分布。

6)记录研磨机所需消耗的电能kW值。

7)取样时,记录每个样品的比能量(specific energy)值,并在分析该粒径大小后,将比能量与平均粒径关系做出,以利将来Scale up用。

8)达到所需比能量值时即可停机。此时,原则上已达到所需研磨分散平均粒径要求了。

2.3循环桶部分

一般要得到纳米级粉体,均需利用研磨机研磨数十次,甚至上百次。为了节省人力及有利于自动化、无人化操作,笔者极力推荐使用循环式操作模式(recirculation operation mode)做纳米级粉体研磨。重点如下:

1)循环桶不宜太大。若研磨机最大流量为3000L/h时,则移动缸最大容量为500L。一般循环桶大小为研磨机最大容许流量的1/5-1/10为宜,如此,可以增加循环桶槽内浆料在同一时间经过研磨机的研磨次数,以得到较好的粒径分布。

2)循环桶需有搅拌叶片设计,搅拌速度不宜过快,以0-3m/sec为宜,以避免气泡产生。

3)循环桶槽需有热夹套层设计,以增加研磨效率。若要有效得到纳米级粉体分散研磨,上述前处理、研磨机及循环桶等要素均需具备,缺一不可。

4)决定平均粒径(D50)的方法。若浆料配方和研磨机操作条件固定,平均粒径将取决于比能量(specific energy)值。

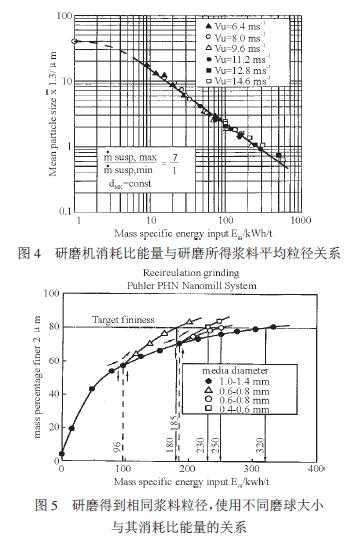

5)磨球大小对研磨结果的影响。由图5可知,不同磨球大小将影响所需的比能量值。当使用1.0-1.4mm磨球研磨碳酸钙时,需320kWh/t才可达到粒径D80<2μm,但当比能量E值达到96kWh/t后,改用0.6-0.8mm磨球继续研磨,则只需要比能量180kWh/t即可达到相同粒径D80<2μm。若浆料起始粒径先处理得更小,例如20μm以下,则可以改用0.2-0.6mm磨球研磨,其达到D80<2μm所需的比能量值将可再大大缩小。由此可以得知,磨球越小,其研磨效果越好,所需比能量值越小。

一般要得到纳米级粉体,均需利用研磨机研磨数十次,甚至上百次。为了节省人力及有利于自动化、无人化操作,笔者极力推荐使用循环式操作模式(recirculation operation mode)做纳米级粉体研磨。重点如下:

1)循环桶不宜太大。若研磨机最大流量为3000L/h时,则移动缸最大容量为500L。一般循环桶大小为研磨机最大容许流量的1/5-1/10为宜,如此,可以增加循环桶槽内浆料在同一时间经过研磨机的研磨次数,以得到较好的粒径分布。

2)循环桶需有搅拌叶片设计,搅拌速度不宜过快,以0-3m/sec为宜,以避免气泡产生。

3)循环桶槽需有热夹套层设计,以增加研磨效率。若要有效得到纳米级粉体分散研磨,上述前处理、研磨机及循环桶等要素均需具备,缺一不可。

4)决定平均粒径(D50)的方法。若浆料配方和研磨机操作条件固定,平均粒径将取决于比能量(specific energy)值。

5)磨球大小对研磨结果的影响。由图5可知,不同磨球大小将影响所需的比能量值。当使用1.0-1.4mm磨球研磨碳酸钙时,需320kWh/t才可达到粒径D80<2μm,但当比能量E值达到96kWh/t后,改用0.6-0.8mm磨球继续研磨,则只需要比能量180kWh/t即可达到相同粒径D80<2μm。若浆料起始粒径先处理得更小,例如20μm以下,则可以改用0.2-0.6mm磨球研磨,其达到D80<2μm所需的比能量值将可再大大缩小。由此可以得知,磨球越小,其研磨效果越好,所需比能量值越小。

3 新一代纳米级研磨机构造

由以上分析可知,若想有效地完成纳米级粉体的分散研磨,大流量、小磨球已成为不可或缺的法则,因此,新一代纳米级研磨机构造需能满足“大流量、小磨球”设计。

1)原则上,好的研磨室是体积小、产能高,这样可以降低浆料残余量,方便设备清洗。

2)分离机构(即专利动态大流量分离器)间隙可根据磨球大小而任意调整,同时,滤网面积越大则研磨机所能使用流量将越大,更能满足”大流量、小磨球”原则。如图9所示,滤网间隙需为磨球大小的1/2-1/3。

3)研磨桶需有大面积热夹套层设计,以利于将热量带走并控制好研磨浆料温度。

4)研磨桶内,所有与浆料接触部分材质需适当地选择,以避免产生污染。如金属离子析出等问题。

因为纳米级粉体研磨需使用小磨球、高转速、高能量密度等,同时亦需避免污染产生,一般欧洲产设备较适合。若已有国产或日制设备,则可以以现有设备做粗磨工艺,然后以欧洲设备做最后一阶段的超细纳米研磨,以达到”物尽其用”的最佳应用。

4 结论

以“大流量、小磨球”为纳米级粉体研磨主要依循法则,要达到细、快、更少污染纳米级粉体研磨要求,需满足下列条件:

1)认清研磨材料的特性。

2)根据材料特性要求使用适当的研磨机。

3)搭配适当配套设备,如冰水机、压缩空气机、预搅拌机及移动物料桶等。

4)使用合适的助剂。

5)与上、下游有完善的沟通,调整最佳配方与研磨条件,以提高纳米粉体的相容性。

作者:雷立猛(德国派勒国际控股集团广州派勒机械设备有限公司, 广东广州510700)

来源:中国粉体技术网