电气石粉的超细研磨工艺研究

电气石是电气石族矿物的总称, 化学成分比较复杂, 其组成一般可表示为:(Na,Ca)(Mg,Fe,Li,Al)3Al6[Si6O18](BO3)3(OH)4,是以含硼为主的锂、钠、铁、镁、铝的环状结构硅酸盐矿物。它基本上由以下三种端员组成: 锂电气石: Na (Li, Al)3Al6[Si6O18] (BO3) 3(OH) 4,黑电气石: NaFe3Al6[ Si6O18](BO3) 3(OH) 4,镁电气石: NaMg3Al6[ Si6O18] ( BO3)3(OH)4,三者之间均可以成类质同象置换。

电气石通常以黑色的常见,也有呈褐色、绿色、蓝色、红色、玫瑰色等,玻璃光泽,硬度7~ 7. 5,比重2. 9~ 3. 25。具有热电性与压电性。电气石由于产地稀少,能形成开采规模的为数甚少,除作为宝石及磨料对待外,其工业应用至今仍是一个空白点。国内也很少有人从事电气石工业加工、应用的研究探索。

最近,有一项专利技术是把电气石应用于人造纤维丝中,即人造纤维丝中含有0. 5% ~ 2. 0%的电气石粉体,其颗粒以不超过1~ 2m 为宜。该纤维具有优异的保暖性能,并可有效地促进人体的血液循环从而达到增强人体生理机能的目的,因此已被应用于保暖和保健内衣的生产中。根据某厂家的委托,我们对电气石进行了超细研磨加工试验,结果表明,采用干法超细粉碎,产品细度虽可满足要求,但生产成本过高,不适合于工业化生产。而采用低速搅拌磨+高速搅拌磨的联合磨矿工艺, 则产品完全可以达到工业利用的技术要求, 且在经济上也是可行的。

1 试验设备

1.1 试验样品

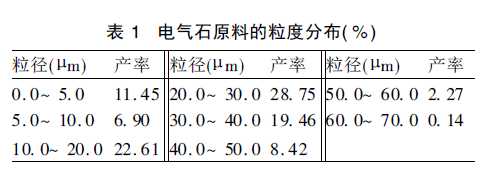

试验用样品为委托方提供的电气石粉,呈深灰色,密度3.0 ~ 3.1g/ cm3,硬度7~7.5,中位粒径(d50) 22. 95μm。其粒度分布见表1。

主要为湿式低速搅拌磨、湿式高速搅拌磨(带冷却夹套)和JL- 1155 型激光粒度分布测试仪。其它有隔膜泵、循环桶、制浆桶等。

2 电气石超细研磨原理及工艺流程

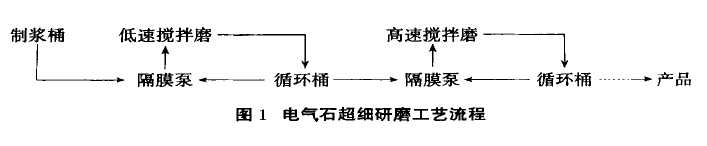

根据我们的初步试验表明, 单独采用低速搅拌磨时,产品的细度不能达到规定的技术要求( 中位径d50 0. 70μm, d95 2μm),在技术上不可行;而采用高速搅拌磨时产品细度可以满足要求,但由于磨矿介质损耗很大, 成本过高, 在经济上不可行。经过多次探索试验,最后采用了低速搅拌磨循环磨矿+高速搅拌磨循环磨矿的联合工艺,即将电气石调浆后先在低速搅拌磨机上循环磨矿,直至粉体的细度达到d80 2μm,然后把浆料转入高速搅拌磨机循环磨矿,直至产品细度合格。这样即可保持较高的磨矿效率,又可把成本控制在合理的范围内。

研磨过程是: 搅拌磨的搅拌棒搅动研磨矿介质,使介质作不规则运动而冲击、剪切、摩擦,对物料进行粉碎。研磨前,先按比例将电气石粉和水、分散剂在调浆桶中配成一定浓度的浆料, 然后泵送到装有研磨矿介质的搅拌磨内,边输入浆料边启动搅拌轴。研磨后的浆料从溢流口流出至循环桶后,启动搅拌器,调节隔膜泵的转速,将桶内浆料通过磨机底部入口, 再输回机内, 如此往复循环进行超细研磨,在研磨过程中每隔30min 取一次样,进行粒度测定。直至粒度达到d80 2μm 后, 再按上述方法把浆料转入高速搅拌磨中进行循环研磨,直至粒度合格,见图1。

3.1 研磨矿介质的选择

研磨矿介质的密度及硬度对物料研磨效果起着重要作用, 一般情况下, 介质密度及硬度越大, 对物料的冲击力也越大, 研磨效果也就越好。但由于电气石是一种十分难磨的物料, 在长时间的研磨过程中, 磨矿介质损耗很大, 且大部分损耗是由于磨矿介质自身的碰撞而引起的, 特别是在高速搅拌磨中更加明显。

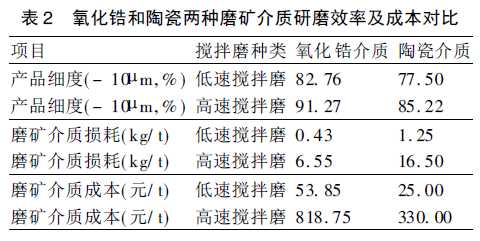

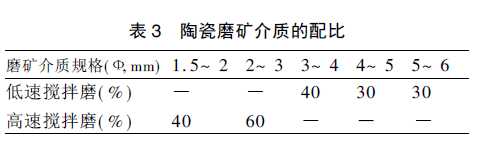

在本研究过程中, 对氧化锆和陶瓷磨矿介质进行了对比试验, 试验条件: 介质填充率67%,磨矿浓度67. 5%, 磨矿时间5h;试验结果见表2。由表2 可见, 氧化锆介质由于密度比氧化铝介质大, 其研磨效率明显好于氧化铝介质, 损耗率也明显低于氧化铝介质, 但由于二者的价格相差6 倍以上(氧化锆磨矿介质125 元/kg, 陶瓷磨矿介质20 元/kg ),因而采用氧化锆磨矿介质的综合成本反而大大高于氧化铝磨矿介质。故在实际生产中, 选用了氧化铝作为磨矿介质, 其配比如表3 所示。

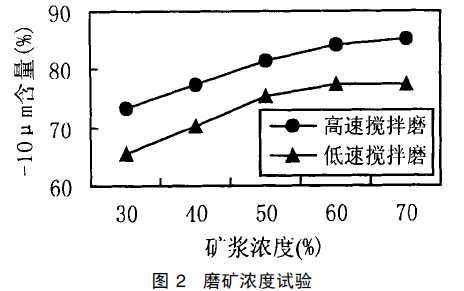

不同物料,其研磨的浆料浓度也有所不同,实践中曾将电气石的浆料浓度控制在70 %,此时, 在初始阶段物料的流动性良好, 但当电气石的细度达到80% ~ 85%小于2μm时, 浆料的粘度迅速增加,物料的流动性变得极差, 磨机的研磨效率会明显降低; 同时磨机进出口阻力急剧增加, 易造成筛网堵塞, 影响生产过程的稳定, 必须加入适量的分散剂方可使研磨继续进行。为降低生产成本, 同时保持在较高的浓度下磨机具有较高的生产效率和稳定性,经多次试验, 将电气石的浆料浓度控制在65 % ,此时, 随着研磨时间的延长, 浆料浓度虽有所增加,但不影响磨机的磨效和生产过程的稳定性。试验条件: 陶瓷磨矿介质, 介质填充率67. 5%,研磨时间5h;结果见图2。

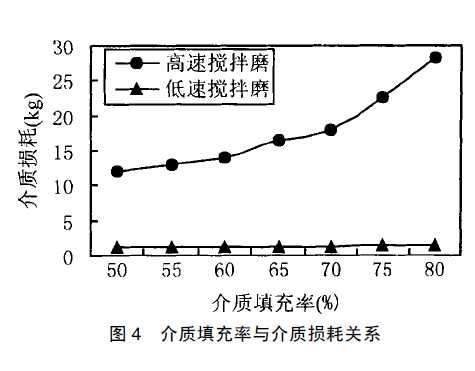

3.3 介质填充率

在电气石的超细研磨中, 介质填充率对物料的研磨效果也是一个重要的影响因素, 若介质填充过多, 则磨机内的物料相应减少, 反而引起研磨效率的下降, 同时由于介质自身碰撞等引起的损耗急剧增加; 若介质填充过少, 由于机内物料过多, 磨矿介质对电气石的冲击、剪切、摩擦相应减少, 同样会引起研磨效率的下降。由图3和图4(试验条件: 陶瓷磨矿介质, 矿浆浓度65%, 研磨时间5h)可见, 最佳的介质填充率为65% ~ 70% 。在此范围内, 介质损耗适中, 研磨效率却仍保持较高水平, 综合经济指标最高。同时, 在研磨过程中, 要始终保持介质填充率的相对稳定, 随着介质的损耗, 需及时补加。根据本试验的经验, 在低速搅拌磨中, 可以每8h 添加一次, 而在高速搅拌磨中则需每4h 补加一次。

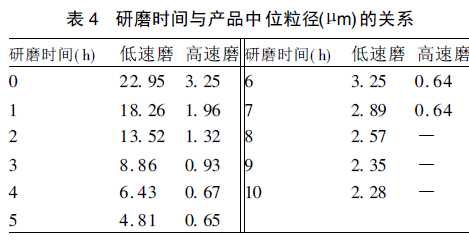

3.4 研磨时间的影响

电气石中位粒径(d50)变化与研磨时间的关系见图5。可见随着研磨时间的延长, 电气石粒径逐渐减小, 但难度也随之增大。在研磨初始阶段, 由于其存在大量结构缺陷, 颗粒易粉碎, 但随着研磨时间的延长和颗粒的细化, 颗粒结构缺陷减少, 粉碎能耗增大, 研磨难度随之提高, 最后, 当研磨到一定细度时, 随着研磨时间的延长, 电气石的粒径就会维持在一个平衡范围内, 这即为理论上所谓的逆粉碎状态。

根据上述试验结果, 选定的磨矿时间为: 先低速搅拌磨研磨6h, 然后在高速搅拌磨中研磨4h, 其它试验条件: 陶瓷磨矿介质, 介质填充率67.5%, 矿浆浓度65%。此时电气石的细度可以达到中位径d50 0. 70μm、d95 2μm的技术要求。

3.5 其它影响因素

分散剂一般用聚丙烯酸盐类即可满足要求, 其用量以保持研磨过程顺畅为宜, 一般5~ 6kg/ t 干粉即可。采用高速搅拌磨生产时由于浆料温度很高(可达70℃以上), 因此磨机和浆料循环桶必须加循环冷却装置。在研磨初始阶段, 由于电气石颗粒较粗, 易沉淀到磨机底部, 会卡死搅拌棒, 甚至烧毁电机, 一次停机时间不可超过10min。

4 产品技术和经济指标

4.1 产品技术指标

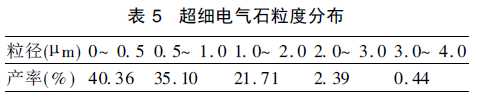

超细电气石产品中位径d50 0. 67μm,其粒度分布见表5。

4.2 经济指标

原矿经雷蒙磨机加工为325 目后的价格为2万元/吨, 按本试验确定的研磨工艺条件对1吨电气石进行的中试表明, 其加工成本(含烘干成本)为3500 元/吨, 而超细电气石粉的市场售价则可达4~5 万元/吨, 因此具有较好的利润空间。

5 结语

电气石是一种难磨的工业矿物原料, 若选用干法超细粉碎, 则能耗过高, 生产成本过大; 其超细研磨宜选用湿法低速搅拌磨和高速搅拌磨相结合的工艺, 其最经济合理的研磨工艺为: 采用陶瓷研磨介质, 矿浆浓度65%, 介质填充率65%~ 70% 。电气石的最终细度达到d50 0.70μm, d95 2μm,可以作为人造纤维丝的功能性填料, 具有很好的经济效益。

来源:中国粉体技术网