我国立方形纳米碳酸钙生产现状和研究进展

1、立方形纳米碳酸钙生产现状

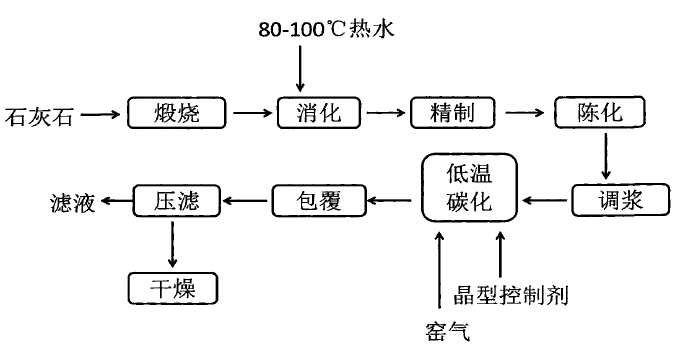

纳米碳酸钙的工业化制备方法主要有:间歇鼓泡碳化法、间歇搅拌碳化法、连续喷雾逐步碳化法、超重力反应结晶法,但后两种工艺由于成本过高、工艺难以控制等原因在国内逐渐被淘汰。目前国内碳酸钙最为成熟的工业化生产方法为间歇搅拌碳化法,其主要的生产流程如图所示。

图1 立方形纳米碳酸钙生产流程

将煅烧好的生石灰按一定的水灰比加入到高温的热水中消化,得到的粗浆精制处理后经陈化得到精制的石灰乳,然后石灰乳加水调浓调温后粟进碳化爸中,加入合适的晶型控制剂,控制碳化起始温度,通入净化处理的窑气进行碳化反应得到纳米碳酸钙浆料;将浆料加热至高温,加入溶解的硬脂酸钠包覆剂对纳米碳酸钙进行活化处理,最后经过压滤、干燥、粉碎工序后,进入包装车间进行包装。根据不同应用领域对产品的要求,控制反应工艺条件、晶型控制剂的种类和用量,即可得到不同晶型和粒径的碳酸钙颗粒。

在整个生产过程中碳化环节是最关键的步骤,纳米碳酸钙粒径较小,为了实现粒子的超细化,通常采用低温碳化法合成,整个碳化过程控制在30℃以下。而前段消化工序消化反应和碳化釜中的碳化反应均为放热反应,系统中产生大量的热致使系统温度较高,碳化反应的低温维持必须大量使用冷却水或者冷冻剂;而后段包覆工序为了保证纳米碳酸丐的活性,要求包覆过程在高温下完成,需要采用加热手段升高系统温度。

为了节约生产过程的能耗,充分利用系统自身的热效应,大部分厂家采用水作为介质经过换热器尽量回收系统自身产生的热量。但是这将使得厂区内大量使用换热器和换热管道,设备的投入加大,且在换热的过程中热量损失在所难免。因此在原有的碳化工艺中,系统自身的热效应得不到充分的应用,导致资源白白浪费。

大多数厂家采用煅烧工艺排放的窑气作为碳化工艺的气源,窑气中CO2体积浓度通常为30-35%,相对较低,所以碳化反应时间很长,产品的生产周期长,产能较低,设备利用率低。为此纳米碳酸钙的生产厂家投入大量的资源来提高烧窑的技术,以提高窑气中的浓度;在搅拌釜内,受到搅拌设备的限制,碳化反应过程中CO2气体的吸收有限,单靠窖气作为气源,很难实现二氧化碳的物料平衡,制约了生产的进行;而且窑炉中出来的窑气带有燃料煤炭燃烧后的易挥发组分,例如微量的硫元素,或者燃烧不充分产生的焦炭颗粒,这些微量杂质直接进入系统会影响合成的纳米碳酸钙的应用性能,因此通常在压缩机之前增加一道洗气工序,气需要流经多个洗气塔除去窑气中含有的杂质及水分,设备成本及操作成本因此上升。

就目前国内生产技术而言,碳酸钙产品普遍存在一次粒径发育不完整、晶体形貌不规整等缺点,导致碳酸钙在制备及应用过程中发生团聚、凝并现象,形成尺寸较大的二次粒子,分散性较差。近些年来,就如何增强碳酸钙粉体在应用基体中的分散性这一问题,各个碳酸钙生产厂家投入了大量的资源。目前常用的方法是湿法改性和机械解聚。

在高温下,加入合适的改性剂,增加碳酸钙表面的空间位阻或双电层厚度,增加粉体颗粒的分散性,干燥时采用两级干燥(带干和闪蒸干燥)减缓干燥速率,减少干燥过程中因为干燥速率过快,毛细管急剧收缩引起的团聚现象,并在干燥之后加强粉碎机的剪切力度,依靠较大的剪切强度分散粉体,从而增强粉体的分散性。但是这种方法能耗很大,机械设备损耗快,而且效果非常有限,碳化过程产生的团聚很难分散,机械粉碎剪切强度有限,只能分散粒径大的团聚体。

纳米碳酸钙的生产是一个耗费大量水的过程,生产一吨的产品需要加入十四吨的水,而且这些水会在压滤工序实现固液分离后,85%以上以压滤水的形式排放到环境中。参与了碳化、包覆过程的压滤水具有以下几个特点:温度高(80-85℃、COD高(主要由添加剂引起),悬浮物指标波动大。

目前大多数企业对压滤工序产生的大量水资源的处理方法主要是处理达到规定的标准后排放到环境中,但是这种处理方式不仅需要耗费大量的处理成本,而且还造成大量的水资源和晶型控制剂浪费,同时压滤水携带的热量也得不到回收,由此引起了碳酸钙生产成本的上升。小部分企业为了减少水资源的浪费,对压滤水稍作处理之后,用于普通轻质碳酸钙的生产用水,实现纳米碳酸钙与普通轻质碳酸钙的联产。这种处理成功将压滤水进行了再利用,实现了碳酸钙行业的节能减排,但是对于只生产纳米碳酸钙的企业而言,没有普通轻质碳酸钙的生产线,压滤水的回收用就无从谈起。而另一小部分的企业对于压滤水循环利用于纳米碳酸钙的生产做了一些技术上的尝试,在压滤水中引入絮凝剂和膜处理方法,将其中粒径较大的悬浮物和大分子除去。

通常采用的絮凝剂均为含镁、含铝的无机物,这就要求絮凝过程的水温不能超过35℃,而且镁、铝元素随着压滤水进入碳化系统会引起碳酸钙晶体形貌的变化,这一方法使用虽然能回收了大部分的水资源,但是大量的热量被浪费。因此新的压滤水回收方法有待进一步的研宄。

2、立方形纳米碳酸钙研究现状

国内外关于合成立方形纳米碳酸钙的报道很多,但是其合成的条件都是采用CO2混合气体作为气源在低温下碳化,并且合成的碳酸钙钙形貌规整度、粒径分布都较欠缺,关于常温、高浓度CO2气体作为气源合成纳米碳酸钙以及合成形貌规整的立方形纳米碳酸钙的工艺鲜有报道。

目前采用高浓度CO2作为气源合成纳米碳酸钙的报道不多。颜蹇等人在三级连续鼓泡碳化的工艺中,增加塔内的压力使CO2气体的溶解度增加,从而将CO2气体的浓度增加至40%,提高碳化系统中CO2的浓度,提高了生产的效率。但是塔内的高压环境,需要通过带压的储气罐或者压缩机来实现,带来的将是高成本,不符合经济生产的要求。

CN101723429A中国专利涉及到一种利用高浓度二氧化碳工业排放气体制备纳米碳酸钙的方法,将晶核形成促进剂加入氢氧化钙的悬浮液,然后通入二氧化碳浓度为50-100%的气体,当碳化率至80%时加入分散剂,合成的碳酸钙粒径在范围在20-100nm且具有可控的粒径分布,形状为立方形。这一方法成功实现了高浓度CO2作为气源合成粒径可控的纳米碳酸钙。

常温合成纳米碳酸钙,起始温度较高,晶体成核数量少,且各晶面的相对生长速率发生变化,形貌的可控性较差。目前的研究中,大部分研宄均采用加入添加剂的方法在常温中控制碳酸钙的形貌为立方形。

中国专利CN1583570A在低于25°的温度下合成立方形纳米碳酸钙作为晶种,然后在较高温度下,调节添加剂的加入速率使碳酸钙晶体的生长在加入的晶种上进行,进而合成粒径可控、分散性好、粒径均匀的超细纳米碳酸钙。这一方法采用了两步碳化法,第一步采用低温碳化的方法合成了碳酸钙晶种,第二步则实现了常温的碳化,专利CN16311789A在碳化过程中加入分散剂,在常温的条件下合成粒径分布在12-100nm,比表面积为的立方形纳米碳酸钙,较高的反应温度使碳酸钙的成核越过了凝胶阶段,避免了粒子间的凝并现象发生。

目前的制备工艺合成的产品普遍存在晶体发育不完整、形貌不规整、粒径分布宽的特点,导致其在合成、应用过程中发生大规模的团聚,粉体分散性较差。一些文献报道,陈化在一定的程度上可以改善纳米碳酸钙颗粒表面规整度。中国专利CN101570342通过二次陈化,二次碳化的工艺方法利用低品位的石灰石制备硅酮胶专用的高白度纳米碳酸钙。

专利CA101318684在鼓泡碳化结束后将熟将引入陈化槽中进行二次陈化,8-15h后加热至70-90℃加入脂肪酸改性剂,一边改性一边通入低浓度CO2进行二次碳化,以制得适用于涂料的超细纳米碳酸钙。

由此可知,通过多次碳化、高温陈化等工艺,可在一定程度上改善纳米碳酸钙的形貌以及粒径的分布,但是制备出形貌规整、粒度分布窄的立方形纳米碳酸钙的工艺方法仍需进一步的研究。

来源:中国粉体技术网