超细粉磨用助磨剂与分散剂的作用原理、种类、选择及影响因素

在超细粉碎过程中,当颗粒的粒度减小至微米级后,颗粒的质量趋于均匀,缺陷减少,强度和硬度增大,粉碎难度大大增加。

同时,因比表面积及表面能显著增大,微细颗粒相互团聚(形成二次或三次颗粒)的趋势明显增强。

对于湿法超细粉碎,这时矿浆的黏度显著提高,矿浆的流动性明显变差。如果不采取一定的工艺措施,这时粉碎效率将显著下降,单位产品能耗将明显提高,这时候就需要在超细粉碎过程中添加一些分散剂或助磨剂。

助磨剂是一类能显著提高超细粉碎作业效率或降低单位产品能耗的化学物质,包括不同状态(固态、液态和气态)的有机物和无机物。

添加助磨剂的主要目的是提高物料的可磨性,阻止微细颗粒的黏结、团聚和在磨机衬板及研磨介质上的粘附,提高磨机内物料的流动性,从而提高产品细度和细产品产量,降低粉碎极限和单位产品的能耗。

显然,分散剂也是一种助磨剂,是通过阻止颗粒的团聚,降低矿浆黏度来起助磨作用的。

1、助磨剂和分散剂的作用原理

(1)助磨剂的作用原理

助磨剂的作用原理主要有两种观点:

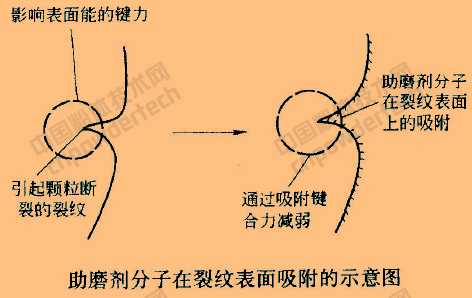

一是“吸附降低硬度”学说,认为助磨剂分子在颗粒上的吸附降低了颗粒的表面能或者引起近表面层晶格的位错迁移,产生点或线的缺陷,从而降低颗粒的强度和硬度;同时,阻止新生裂纹的闭合,促进裂纹的扩展。

二是“矿浆流变学调节”学说,认为助磨剂通过调节矿浆的流变学性质和矿粒的表面电性等,降低矿浆的黏度,促进颗粒的分散,从而提高矿浆的可流动性,阻止矿粒在研磨介质及磨机衬板上的粘附以及颗粒之间的团聚。

实际上,影响磨矿产量或产品细度的因素是很复杂的,包括设备类型、物料强度和硬度性质、表面性质、给料粒度、矿浆猫度或浓度、颗粒的团聚和分散状态等。因此,从整个细磨或超细磨工艺来看,上述两种助磨剂作用原理是统一的、同时存在的。

(2)分散剂的作用原理

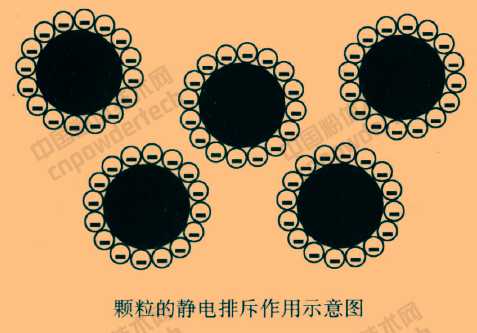

在超细粉体悬浮体中,粉体分散的稳定性取决于颗粒间的范德华作用能、静电排斥作用能、吸附层的空间位阻作用及溶剂化作用能的相互关系。

当颗粒间的排斥作用能大于其相互吸引作用能时,则颗粒处于稳定的分散状态;反之,颗粒之间产生聚团。

添加分散剂对超细粉体在液相中的表面电性、空间位阻、溶剂化作用以及表面润湿性等有重要影响。

2、如何正确选择助磨剂及分散剂?

从化学结构上来说,助磨剂和分散剂应具有以下特点:

良好的选择性分散作用;

能够调节矿浆的黏度;

具有较强的抗Ca2+、Mg2+的能力;

受pH值的影响较小。

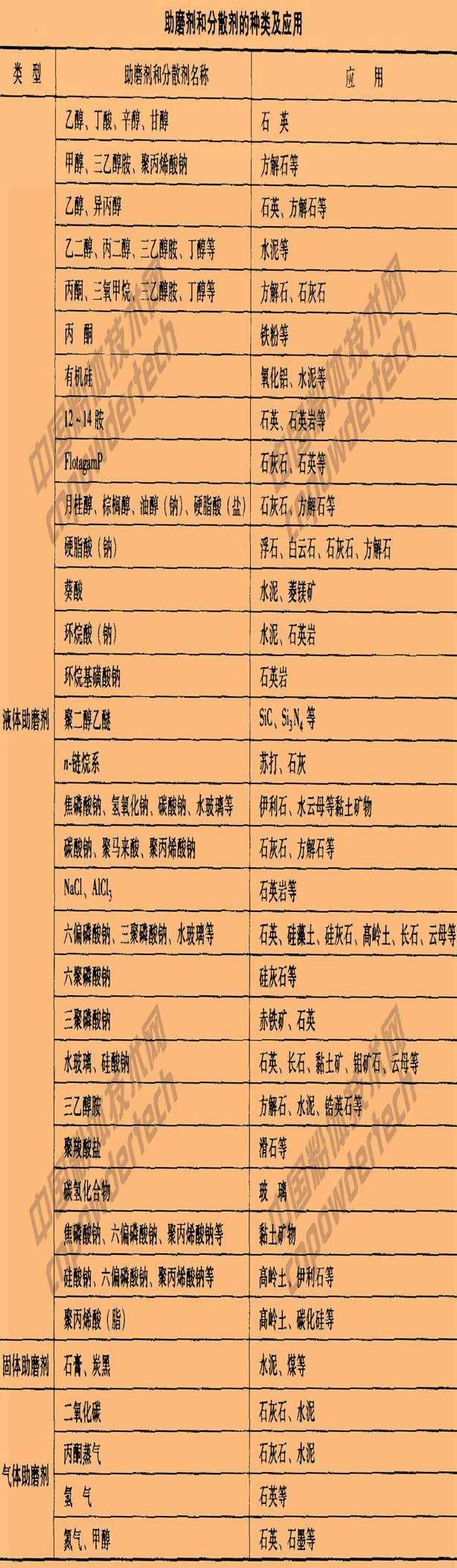

(1)助磨剂及分散剂的种类

在非金属矿的湿式超细粉碎中,常用的助磨剂和分散剂如下:

需要指出的是,对于同一种被磨物料虽然有多种助磨剂和分散剂可供选用,但必有一种最好。据G.Farkas等研究表明,在一系列试验的表面活性剂中阴离子表面活性剂Suc-cinetNF6对于方解石的助磨效果最好;磺化脂肪酸和脂肪酰胺对于石英的助磨效果较好。

(2)助磨剂和分散剂的选择

在超细粉碎中,助磨剂和分散剂的选择对于提高粉碎效率和降低单位产品能耗是非常重要的。但是,助磨剂和分散剂的作用具有选择性,也即对某种物料可能是有效的助磨剂和分散剂,对于另一种物料可能没有助磨作用甚至起阻磨作用

例如,虽然三乙醇胺对石灰石及水泥熟料有很好的助磨效果,但对于石英几乎没有助磨效果或助磨作用很小,而0.1%的油酸钠甚至对石英的磨矿起负作用。

助磨剂和分散剂选择六大要素:

第一要考虑被磨物料的性质,可以从有关文献资料中查阅到适用于待磨物料的助磨剂和分散剂,然后进行比较试验;

第二要考虑粉碎方式和粉碎环境,如干法还是湿法粉碎。在某些干法作业中可能选用某些气体助磨剂更方便或效果更好和来源;

第三要考虑助磨剂和分散剂的成本,如果成本太高、来源很少,即使作用效果好也应慎重选用;

第四要考虑使用助磨剂和分散剂对下续作业的影响,如选矿分离作业、分级、过滤脱水乃至干燥作业等;

第五要考虑对环境的影响,选用的助磨剂和分散剂必须满足环保要求,不污染环境和危害工人健康。

3、影响助磨剂和分散剂作用效果的因素

助磨剂和分散剂的作用效果受诸多因素的影响,包括助磨剂和分散剂的用量、用法、矿浆浓度、pH值、被磨物料粒度及其分布、粉碎机械种类及粉碎方式等。

(1)助磨剂和分散剂的用量

助磨剂和分散剂的最佳用量与要求的产品细度、矿浆浓度、助磨剂和分散剂的分子大小及其性质等有关。

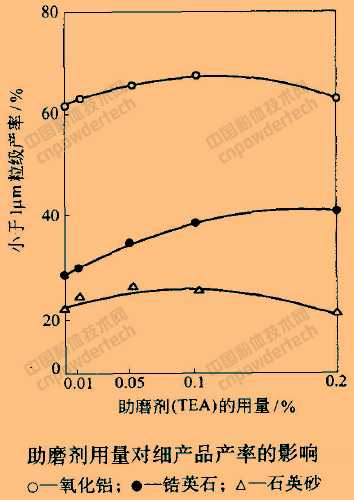

图为氧化铝、锆英石、石英等用振动磨进行超细磨矿时,助磨剂(三乙醇胺)用量对其小于1μm粒级产品产率的影响

由此可见,除锆英石之外,随着助磨剂用量的增加,小于1μm粒级产率增加到一最大值后趋于下降。对于氧化铝和石英,其最佳用量为0.1%;对于锆英石,最佳用量为0.15%。

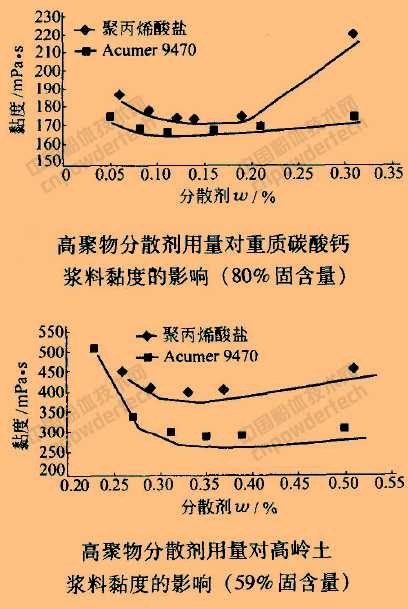

对于以调节浆料私度为目的的分散剂来分散剂的用量对矿浆黏度有重要影响,对于某些聚合物类分散剂,用量过大,将导致浆料黏度增大。

(2)矿浆浓度或黏度

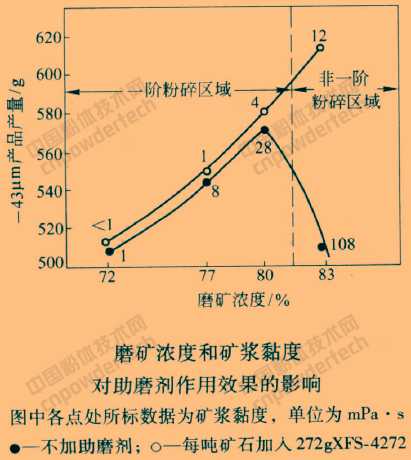

研究表明:只有矿浆浓度或体系的黏度度达到某一值时,助磨剂才有较明显的助磨效果。

由上图可知,只是在磨矿浓度大于80%之后,加入助磨剂才有显著的效果。在矿浆固体浓度较小或黏度较低时,使用以调节矿浆流变学为主要目的的助磨剂可能没有明显的助磨效果。

(3)粒度大小及其分布

粒度大小及其分布对助磨剂作用效果的影响体现在两个方面:

一是粒度越小,颗粒质量越趋于均匀,缺陷越小,粉碎能耗越高,助磨剂则通过裂纹形成和扩展过程中的防“闭合”和吸附降低硬度作用可以降低颗粒的强度,提高其可磨度;

二是粒度越细,比表面积越大,在相同含固量情况下系统的黏度增大。因此,粒度越细、分布越窄,使用助磨剂的作用效果越显著。

换句话说,在粗磨时,助磨剂的作用与水差不多,故没有必要添加助磨剂。

(4)矿浆pH值

矿浆pH值对某些助磨剂作用效果的影响也体现在两个方面:

一是通过对颗粒表面电性及定位离子的调节影响助磨剂分子与颗粒表面的作用;

二是通过对矿浆黏度的调节影响矿浆的流变学性质和颗粒之间的分散性。

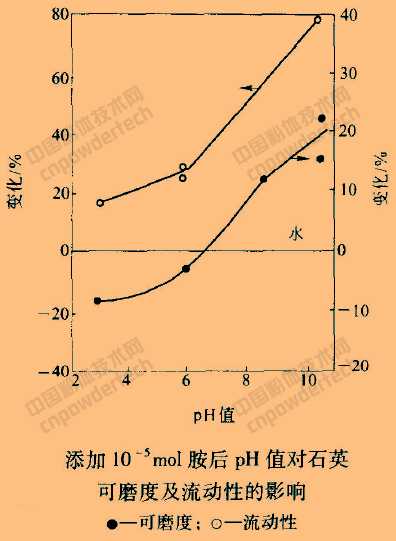

上图是添加10-5mol胺后,石英可磨度及悬浮液性质随pH值的变化。由此可见,石英的可磨度及悬浮液的流动性随pH值的增大而增加,碱性环境有利于胺对石英的助磨作用。

来源:中国粉体技术网