相分离是指物体由于某一环境条件变化在相与相之间出现分离的不稳定倾向。干混料是由吸附无机物、助剂的PVC颗粒组成,由于PVC的黏度不高,导致所含无机物各组分与PVC颗粒剥离,从而出现分散不均即为干混料的相分离。该现象会导致生产的产品在外部表观上产生麻点、针孔以及产品内部的微观界面缺陷,材料性能下降。相分离一般发生在微观层面,严重分离时在宏观上也有所表现,如混料中有小颗粒。

二、干混料相分离的影响因素

干混料相分离的影响因素有很多,重点从以下三个方面进行分析:生产辅料、混料工艺、传输方式。

2.1 生产辅料

PVC的加工过程中主要用到的辅料有稳定剂、钛白粉、CPE、CaCO3、ACR及颜料等。一般而言,CaCO3是整个配方体系中用量最大的无机物,所以CaCO3的质量在整个相分离过程中起到了至关重要的作用。

CaCO3是一种优良的无机填料,在塑料、橡胶、涂料等诸多工业领域应用前景广阔。但CaCO3的比表面积大,表面能高,易团聚;同时CaCO3表面极性大,亲水性很强,与有机基体间亲和力弱,易造成界面缺陷,导致产品材料性能下降。因此,有必要对 CaCO3 进行表面改性,以降低其表面势能,改善亲水疏油性,提高它在塑料中的分散能力以及与有机基体的亲和力。

CaCO3的活化度是衡量它与有机基体的亲和力的重要指标,提高CaCO3的活化度可大大降低相分离程度。目前CaCO3活化主要采用的活化剂有硬脂酸[十八烷酸CH3(CH2)16COOH]和偶联剂,硬脂酸是通过物理包裹碳酸钙来进行活化,偶联剂活化主要是通过化学反应或分子链缠绕将碳酸钙包裹,其中偶联剂又称促粘剂或表面处理剂,是一种具有两性结构的物质,它是以钛或铝或锆为中心,分子的一端可与无机物表面的化学基团反应,形成牢固的化学键;另一端基团则具有亲有机物的性质,可与有机分子反应或物理缠绕,从而把两种性质大不相同的材料牢固的结合起来。经偶联剂处理的无机物是憎水亲有机的,当加入聚合物体系中可促进粘合,从而降低相分离的程度。

综上,生产辅料中CaCO3的活化度对干混料相分离起着很重要的影响。两种活化方法中,硬脂酸活化依靠的是范德瓦尔斯力作用,而偶联剂活化是运用的化学键,因此偶联剂活化更具有可靠性、牢固性。所以偶联剂活化后的CaCO3运用于干混料中更不容易产生相分离。另外偶联剂还具有催化作用,改善分散与流变性能,提高抗冲强度,降低材料脆性,改善产品机械加工性能。

2.2 混料工艺

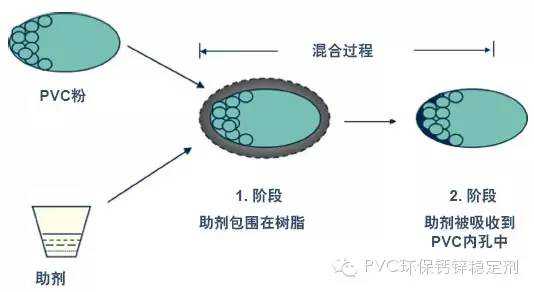

混料实际上是生产辅料和PVC混合后压实、均化、排湿、预凝胶化的过程。在整个过程中,各辅料微组份吸附在PVC颗粒表面,经摩擦、剪切作用后PVC树脂逐步熔融塑化,而后再结晶形成网络形态结构,在高速热混合过程中,可见到PVC树脂既有颗粒细化、粒径均匀的形态变化,又表现出密度增大、部分凝胶化的特点,最终形成均匀的干混料(见图1)。因此,混料工艺的设置直接影响到相分离程度的轻重。由于各组分相互吸附和渗透发生在热混阶段,以下将重点对混料过程中热混工艺进行分析。

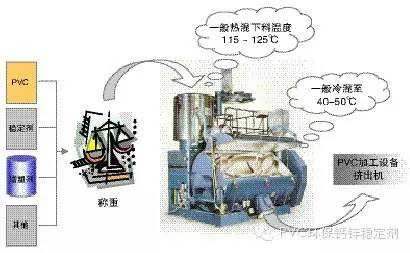

称量精确的各原料放至于混料机内,物料受到高速搅拌,由于离心力的作用,物料被抛向热混机内壁,并沿壁面上升,当上升到一定高度后,由于重力的作用,又落回到桨叶中心,接着又被抛起,如此往复循环的混合。由于叶轮转速很高,物料运动速度很快,快速运动的粒子间相互碰撞、摩擦,从而使物料颗粒之间产生较强的剪切作用和较高的热量,这些相互作用促进了各组份的均匀分布和吸附。因此在混料过程中如何提高各组分的均匀性、吸附力,降低干混料相分离程度应着重关注混料流程中三个方面的控制(混料流程见图2)。

1 称量

原料称量必须按照热混机的容量进行称量,一般物料体积占热混机体容积70%左右,若加入原料量偏少,原料在混合过程中一直处于热混机底部,无法向上翻腾,导致混合效果不佳,另外,称量少还会影响到料温热点偶与壁温热电偶温度显示不一致,产生假信号,从而影响到干混料的质量;如果称量过多,热混机内没有足够的空间让原料做旋转运动,一方面会导致混合不均,另一方面相对增加了热混电机的功率,损伤设备。

2 混料温度

物料的混合温度是影响干混料性能最重要的因素之一,混料温度低于80°C时,物料的密实主要靠机械力密实,使各组分包围在PVC粒子周围。当温度高于PVC树脂玻璃化温度Tg(约80°C)时,PVC颗粒开始软化,吸收其它组份,逐渐密实,温度升至115~125°C时,PVC粒子中较小的颗粒逐渐凝胶,此时测得的最终密实程度即称为表观密度。

当混料下料温度偏低时,PVC颗粒的凝胶性将降低,从而黏度下降,其它组份被吸附到PVC颗粒的能力也相应下降,会大大增加相分离程度;下料温度偏高虽然可以增强PVC颗粒的吸附力,但会提前消耗干混料中的稳定剂,导致生产型材发黄。因此混料应适当的控制混料温度,以保证干混料的均匀性,从而降低相分离。

3混料时间

物料在混合过程中经历的压实、均化、部分凝胶化过程,均需要一定时间完成。混料时间的延长有助于稳定剂及其他添加剂更均匀地扩散到树脂中,以进一步提高物料稳定性和均匀程度。同样,混料时间如果过长,也会导致稳定剂的提前消耗,根据经验,物料在高速热混机中混合时间一般控制在400-550s之间,从而得到质量均匀、干流性好的干混料。如果在生产过程中,出现混料时间偏长或偏短,可通过调节预混时间,刀片转速等方式对混料时间进行调节,从而达到混料均匀。

从混料工艺方面来看,混料的称量、温度、时间等都会对干混料的均匀性起到很大的作用,进而影响到物料相分离,因此,要从以上三个方面入手对混料工艺进行优化,能相应降低干混料相分离程度。

3 传输方式

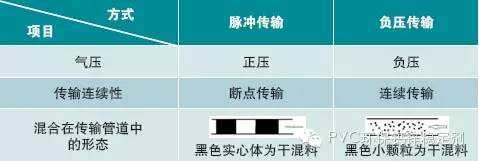

传输方式是影响干混料相分离的最后一个因素,它是规模化生产的最后一个环节。目前我公司干混料传输采用负压传输和脉冲传输两种传输方式。下面对两种传输方式进行分析:

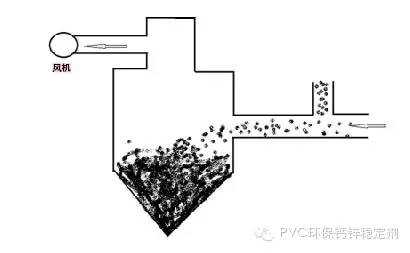

3.1 负压传输

负压传输即由负压风带动干混料颗粒移动,传输到钢平台中间仓的传输方式(具体原理如图3所示),风机工作产生负压风,干混料在负压风的带动下漂浮于传输管道中开始移动,由干混料库传输到钢平台中间仓。由于在这个过程中,干混料颗粒单独漂浮于传输管道内,负压风对干混料颗粒有一定的作用力,很容易使吸附在PVC颗粒上的其他物质如CaCO3与PVC颗粒分离,从而产生相分离。针对以上问题我们不难看出解决此类问题主要有两种方法:

1)增大风机负压,降低负压风对干混料颗粒的作用力;

2)缩短传输距离,减小干混料颗粒受作用力的时间。

从以上两个方面都可大大减低相分离程度,这也是我们日常生产过程中近距离传输采用负压传输,并且传输负压不能太小的原因。

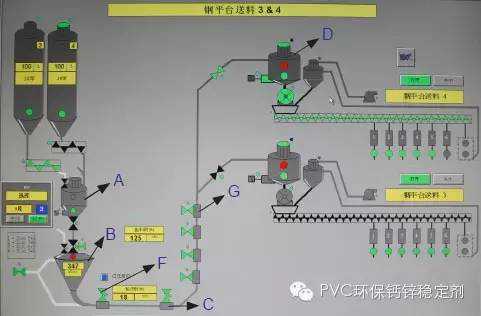

2 脉冲传输

脉冲传输的工作原理如图4所示,干混料通过铰刀输送至脉冲中间仓(A),后通过收尘压力输送至脉冲仓(B),脉冲仓内存储一定的干混料,由脉冲仓顶部产生高气压(一般压力为600mbar),由于底部的脉冲气压阀(F)首先工作,把底部的干混料输送到管道内,底部管道形成空余的空间,后通过单向阀(C-G)压力逐级递减的形式将干混料段输送至钢平台中间仓(D),接着脉冲仓上部的高气压将其余适量的干混料压至底部空余空间,底部脉冲气压阀再次工作,如此往复循环,气压阀每秒钟动作一次,形成脉冲对干混料进行传输。

由表1可知,脉冲传输过程中一段干混料仅两端与气体接触,避免了中间部分直接与空气作用,因此在传输过程中会大大减低相分离程度,传输距离长达到200m。但由于脉冲设备资费相对较高,通常在远距离进行干混料输送时,采用脉冲传输。

结论

综上所述,干混料的相分离主要是由于干混料中各个组分吸附力不强及外在作用力而导致,因此要降低干混料的相分离,在原料方面,尤其在轻钙使用时,一个高活化能力的活性轻钙较为重要;混料工艺方面,应控制好混料相应工艺参数,如热混时间、热混温度等;传输方式上要选择恰当的输送模式,如较远距离则采用脉冲传输的方式来降低相分离程度,稳定大规模自动化连续生产。

来源:中国粉体技术网