纳米碳酸钙的制备及其对硅酮胶性能的影响

1、什么是纳米碳酸钙

轻质碳酸钙按平均粒径为可分为以下五个粒度等级:

微粒碳酸钙:粒径>5000nm;

微粉碳酸钙:粒径范围为1000-5000nm;

微细碳酸钙:粒径范围为100-1000nm;

超细碳酸钙:粒径范围为20-100nm;

超微细碳酸钙:粒径<20nm。

其中超细碳酸钙和超微细碳酸钙合称为纳米碳酸钙。

2、纳米碳酸钙的生产工艺

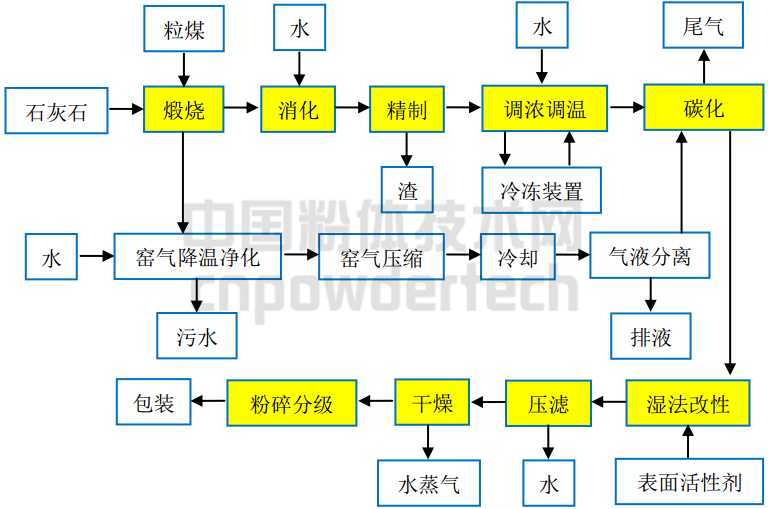

纳米碳酸钙的生产工艺主要包括立窑锻烧、消化、碳化合成、表面改性、脱水、干燥、粉碎、包装等工序。

图2 纳米碳酸钙生产工艺

纳米碳酸钙粒子的形貌、粒径大小等主要取决于碳化合成,而与下游产品的融合性主要取决于表面改性处理。

碳化反应即精石灰乳与窑气的反应,Ca(OH)2+CO2→CaCO3,属气、液、固多相反应。整个反应是在相界面上进行的,反应中的传质阻力有:气膜阻力、气-液界面上的液膜阻力、固-液界面上的液膜阻力。由于气膜阻力很小,整个反应的控制关键在于克服液膜阻力,比较有效的措施是通过搅拌增加两反应物的溶解和接触面积。

3、实验部分

(1)主要原材料

主要原料:高纯石灰石、白煤;

晶形调节剂:鳌合剂、多乙烯多胺;

分散剂:DA分散剂(阴离子聚羧酸盐类型);

表面改性剂:聚氧乙烯型非离子表面活性剂(PNS)、脂肪酸(FA1、FA2、FA3)、碱;

107胶:黏度80Pa·s,20Pa·s;

硅油、白油、甲基三丁酮肟基硅烷(D-30);

偶联剂:KH-550,KH-560;

催化剂:二月桂酸二丁基锡(D80)。

(2)主要仪器设备

纳米碳酸钙生产:包括智能环保窑、全自动消化机、动态陈化罐、PLC控制反应釜、压缩机、压滤机、干燥机、锅炉、解聚装置、全自动包装机等设备。

硅酮胶生产:包括捏合机、制胶机、三维高速混合机、真空泵、压缩机、气动打胶枪、恒温箱等设备。

检测仪器:包括TEM透射电镜、BET比表面积测定仪、高速分散机、白度仪、pH计、快速水分测定仪、哈克流变仪、厚漆腻子稠度测定仪、万能拉力试验机等。

(3)纳米碳酸钙的制备

煅烧:以高纯石灰石,配以白煤在智能环保窑中锻烧,产生石灰(主要成分为CaO)及窑炉气(主要成分为CO2);

消化与精制:石灰经过精选与80℃以上的热水进行二次消化反应,并经5级精制后动态陈化60h以上(最高筛网目数为400目);

碳化反应:以陈化后的Ca(OH)2悬浊液(温度T≤40℃;浓度C为120-150g/L)加入晶形调节剂为连续项,以5级净化并经压缩后的窑炉气(Cv≥30%)为分散项、通气量2-4m3/min(每立方Ca(OH)2浆液),在高强度乳化搅拌碳化反应釜中进行反应,使用流量计测量压缩窑气流量、使用在线电导率仪监测反应过程的温度与电导率的变化,至电导率降至最低为碳化终点;

表面改性:以反应至终点的纳米碳酸钙和皂化后的表面改性剂为原料进行表面改性,改性过程中继续通入压缩窑气;

脱水、干燥和超细粉碎:改性后的产品降温陈化24h以上,之后经压滤、干燥、超细粉碎后得到活性纳米碳酸钙。

(4)硅酮胶的制备

在捏合机内加入107胶536g、硅油24g,升温搅拌30min;

加入活性纳米碳酸钙640g,升温至100℃、抽真空至-0.08MPa以下,搅拌3h;

放空,加入白油80g,搅拌30min,出料,得到基料(冷却至室温,检测黏度、稠度);

往制胶机中加入1000g基料、52.5g甲基三丁酮肟基硅烷,抽真空搅拌25min;

加入催化剂2.5g、偶联剂KH-550,KH-560各2.5g,抽真空搅拌25min,挤出灌入胶筒。

4、结果与讨论

(1)纳米碳酸钙粒径及晶形的影响因素分析

影响碳化反应的工艺因素主要有:反应温度、反应物浓度、体系压力、助剂等。本实验中反应温度、反应物浓度、体系压力等均为固定值。影响纳米碳酸钙粒径及晶形的主要影响因素是助剂种类及用量。

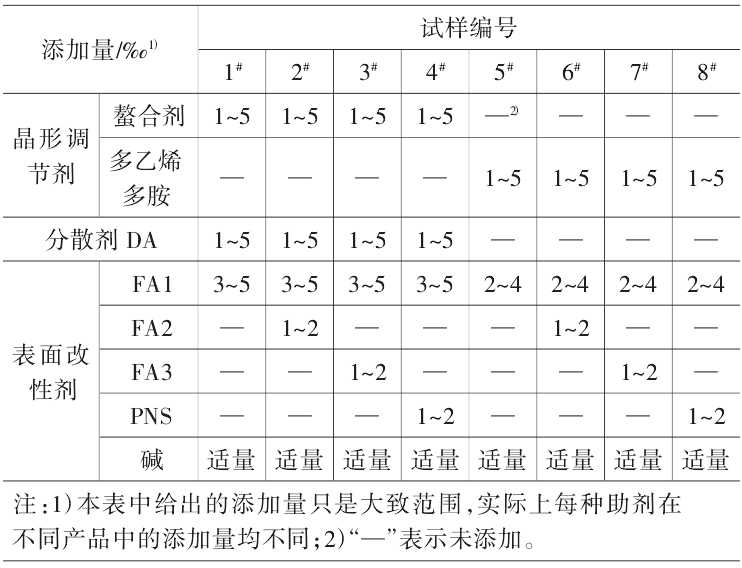

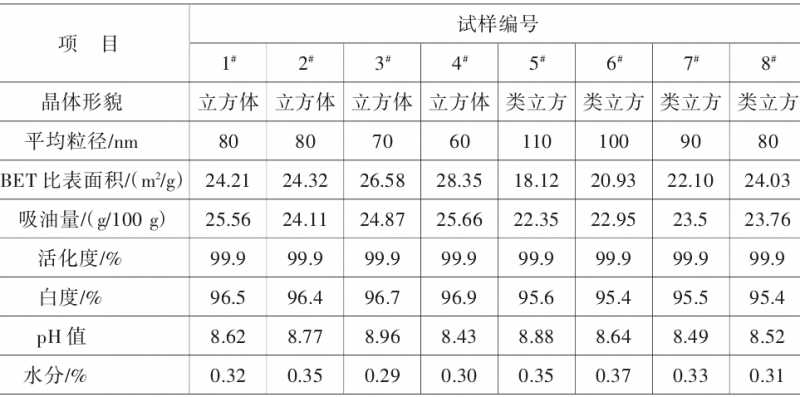

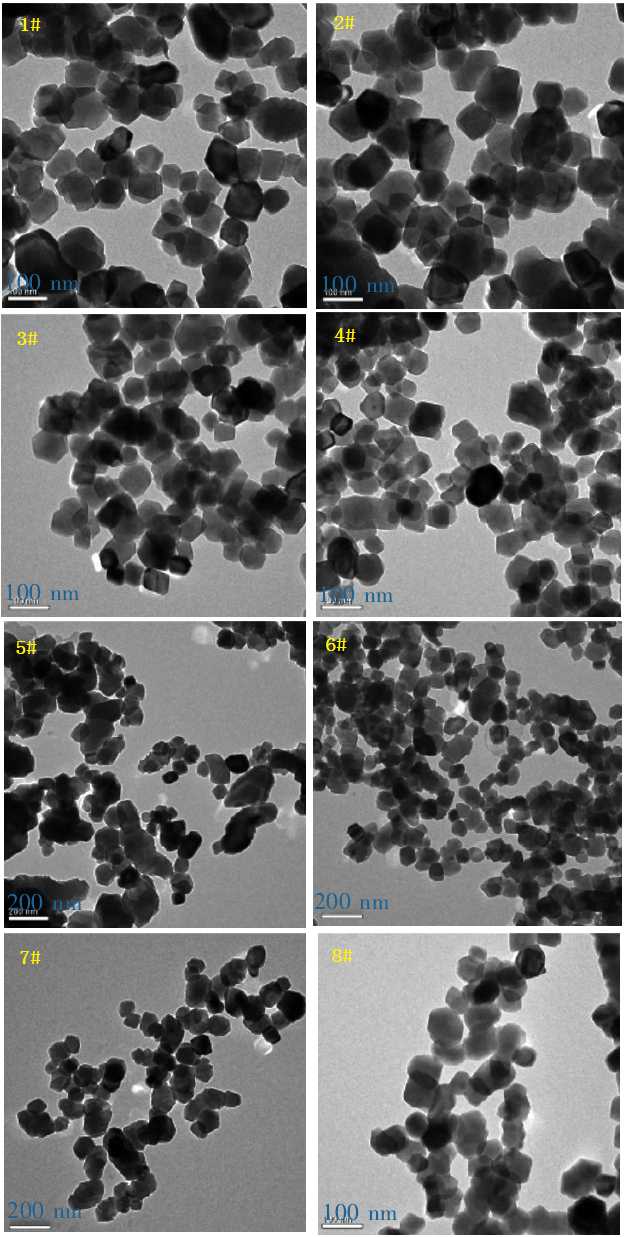

助剂的主要作用是促进晶体成核和抑制晶体生长,因此通过控制助剂的种类和用量,即可得到不同晶形、不同粒径的纳米碳酸钙产品。活性纳米碳酸钙的助剂添加情况见表1,相应的纳米碳酸钙产品的主要性能指标见表2,其电镜照片见图3。

表1 纳米碳酸钙助剂种类及用量

表2 纳米碳酸钙产品的主要性能指标

由表1和表2可知,采用鳌合剂为晶形调节剂,制得的纳米碳酸钙均为立方体结构(1#、2#、3#、4#);通过微调鳌合剂的用量,可以得到不同粒径的纳米碳酸钙。采用多乙烯多胺为晶形调节剂,制得的纳米碳酸钙均为片状类立方形貌(5#、6#、7#、8#);通过微调多乙烯多胺的用量,同样可以得到不同粒径的纳米碳酸钙,且片状类立方结构的纳米碳酸钙粒径普遍要比立方体结构的纳米碳酸钙大。

图3 纳米碳酸钙电镜照片

1#、2#、3#、4#这4种产品可通过加入分散剂DA,改善体系的分散性,得到粒径均一的纳米碳酸钙;5#、6#、7#、8#这4种产品无需加入分散剂,即可取得较好的粒径均一性。

(2)纳米碳酸钙对硅酮胶性能的影响

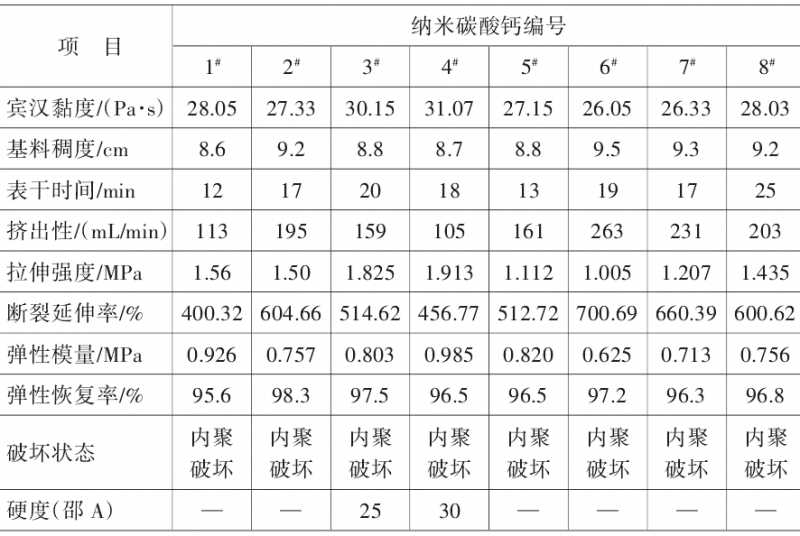

采用合成的纳米碳酸钙产品制成硅酮胶,并测试其性能,详细测试结果见表3。

宾汉黏度的测试方法:将一定数量的107胶与纳米碳酸钙粉料手工拌匀后放入三维高速混合机内高速分散30s,然后放入恒温箱内24h,再用哈克流变仪检测。

基料稠度的测试方法:将未加白油的基料在恒温箱内放置24h后,用稠度测定仪检测。

表干时间:按GB/T 13477.5-2002《建筑密封材料试验方法第5部分:表干时间的测定》中的方法测试;

挤出性:按GB/T 13477.4-2002《建筑密封材料试验方法第4部分:原包装单组分密封材料挤出性的测定》中的方法,记录密封胶一次全部挤出所需的时间;

最大强度、粘结强度、弹性模量、断裂伸长率:按GB/T 13477.8-2002《建筑密封材料试验方法第8部分:拉伸粘结性的测定》中的方法测试;

弹性恢复率:按GB/T 13477.17-2002《建筑密封材料试验方法第17部分:弹性恢复率的测定》中的A法制样,测试100%伸长状态下的弹性恢复率。

表3 纳米碳酸钙晶形和粒径对硅酮胶性能的影响分析表

由表3可知,硅酮胶的强度与纳米碳酸钙产品的比表面积和晶体形状有一定关系。在晶形相同的情况下,纳米碳酸钙产品的比表面积越高,则制得的硅酮胶强度越高、拉伸模量也相应提高;而在同样比表面积的前提下,片状类立方结构的纳米碳酸钙制得的硅酮胶具有更低的模量和更高的伸长率。在晶形相同的情况下,纳米碳酸钙产品的比表面积越高则粒径越小,只要能分散均匀,就可以制得强度更优的硅酮胶产品。但是,纳米碳酸钙粉料粒径越小,要实现在体系中分散均匀就越难,需要更多的助剂和更好的加工设备。

同时,采用不同链长的脂肪酸复合改性制得的硅酮胶产品,比采用单一脂肪酸改性制得的硅酮胶产品具有更高的断裂伸长率;采用脂肪酸和非离子表面活性剂PNS协同改性的硅酮胶产品综合性能最优,同时具有较高的强度和符合应用要求的断裂伸长率。

此外,在其他项相同或接近的情况下,纳米碳酸钙粉料的比表面积越高,则基料越黏,产品的挤出性能越差。与立方体结构的纳米碳酸钙相比,片状类立方结构的纳米碳酸钙制得的基料具有更低的黏度和更优的挤出性能。采用不同链长的脂肪酸复合改性制得的硅酮胶产品,比采用单一脂肪酸改性制得的硅酮胶产品具有更优的挤出性能。

5、结语

(1)碳酸钙粉体的生产方法很多,且都能做出纳米级别的碳酸钙粒子,但要真正做到碳酸钙结晶规整、粒径均匀,还需要先进的加工设备和工艺控制。同时,纳米碳酸钙的晶体形状亦有很多种,但大多仍处于实验室阶段,市场上销售的纳米碳酸钙以立方体形貌为主。本文中制备的1#-8#纳米碳酸钙产品真正做到了结晶规整、表面平整,且均匀无粘连、无团聚、分散性好。

(2)纳米碳酸钙的粒径和晶形变化都会影响硅酮胶的力学性能。在晶形相同的情况下,纳米碳酸钙产品的粒径越小,则制得的基料越黏,硅酮胶强度越高、挤出性越差;而在粒径接近的前提下,立方体晶形的纳米碳酸钙制得的硅酮胶具有更高的强度,但挤出性稍差。与采用单一改性剂相比,采用复合改性剂制备的硅酮胶产品具有更高的断裂伸长率和更优的挤出性能。

(3)目前,关于纳米碳酸钙用作硅酮胶的填料普遍存在一个误区,即认为吸油值高会导致硅酮胶基料黏稠。实际上,吸油值只是纳米碳酸钙产品品质的一个参考因素,而非决定因素。事实上,普通活性碳酸钙的吸油值一般在50左右,但制备得到的基料却比本文中吸油值25左右的纳米碳酸钙稀。吸油值过高,只会导致硅酮胶配方中需要加入更多的硅油,导致成本增加;考虑到硅油价格较高,有些胶厂可能通过加入白油部分代替硅油,给最终硅酮胶产品的质量埋下隐患。

来源:中国粉体技术网