重质碳酸钙产业规模化与产品精细化发展探讨

(合肥水泥研究设计院/秦广超,崔啸宇,叶卫东,邓小林)

(合肥水泥研究设计院/秦广超,崔啸宇,叶卫东,邓小林)

前言

近10年来,世界重质碳酸钙(简称重钙,GCC)年生产能力迅速增长。据Roskill报道, 2007年为7200万吨,其中我国重质碳酸钙达到了1190万吨;2009年重质碳酸钙生产已经接近9000万吨,其中我国约为1500万吨。产能增加的主要原因是,在造纸业中,重钙作为填料和涂布材料的用量大幅增加,造纸技术也由酸性向中、碱性技术的过渡发展;再者,塑料、橡胶、油漆、涂料、建材等工业部门快速发展也带动重钙产业迅猛发展。

在满足下游应用行业规模化需求的过程中,重钙生产企业渐渐认识到产品精细化的生产方式更是提高产品市场竞争力,实现企业经济效益的最佳途径。产业规模化与产品精细化发展程度已成为衡量一个国家重钙工业发展水平的重要标志之一。

如何实现一个国家或地区重钙产业规模化与产品精细化发展呢?

本文结合我院多年的重钙生产实践,从重钙的资源现状(原料)、生产工艺现状、市场需求变化等,探讨重钙产业规模化与产品精细化发展的有效途径。

1、资源现状与利用

重质碳酸钙作为典型的节能、绿色环保型矿物材料,其用途极其广泛,也是实现低碳经济社会的重要因素。我国是世界上出产优质方解石的五大国之一,国内优质方解石资源主要分布在四川宝兴县/石棉县、广西贺州、安徽池州青阳县/宣城泾县、广东连州、福建、湖南张家界/来凤县、重庆、湖北五峰县/黄石、江西永丰/宜春、浙江建德/衢州、河南南阳、辽宁海城、吉林、陕西和青海等地。

由于资源分布地域差异,原矿品位也不尽相同,因此生产的重钙产品用途及应用行业也有所区别。为了实现产品精细化生产、实现企业经济效益,建议重钙企业根据其原料资源的特征,开发出满足下游使用行业应用的实用性特征或功能性重钙粉体,实现资源或产品附加值的提升。

尽管我国方解石矿资源丰富,但是优质资源毕竟有限。在资源的开发利用过程中,建议重钙生产企业结合市场需求及原矿品位差异,尽量合理利用原料(如大块料与边角料、碎石料进行合理搭配),这样,既可以解决矿山开采造成的资源浪费与污染,又可以实现企业经济效益的最大化。

重钙产业规模化与产品精细化的发展,将有利于解决我国方解石等资源开发利用过程中存在的:(1)资源滥采行为严重,“小、散、乱”问题普遍存在;(2)资源粗放加工,未得到高附加值有效利用;(3)优质原矿资源和低端产品外运问题突出等问题。

2、生产现状

2.1加工装备与技术现状

重质碳酸钙粉是以天然方解石、大理石、白云石或白垩为原料,经机械设备粉磨和分级后达到一定细度的粉状产品。生产方法有:干法和湿法。

国内干法工艺设备主要有雷蒙磨、高速机械冲击式粉碎机、气流磨、球磨机、振动磨、环辊磨机和立式磨等等,其中雷蒙磨主要加工200-400目的粉体产品,配置分级机可加工出800目的产品,但是单机规模小;高速机械冲击式磨机、气流磨、振动磨主要用于加工800-1500目产品的生产,但是存在能耗高、生产能力小的问题,该类设备需结合产品市场需求做进一步改进,或针对市场需求生产具有一定功能的,符合下游应用行业小批量需求的特征粉体。

我国的雷蒙磨、气流磨、振动磨等国产粉磨设备,在一定程度上、一定时期内满足了国内重钙产品加工的需求,实现了一定的经济效益。但是,随着产业现代化的发展,以上设备需进行技术革新来适应现代非矿产业规模化及其产品精细化发展的市场需求。近年来,球磨机、环辊磨等设备也在一定程度上促进了我国非矿粉体行业的技术进步与发展,实现了一定程度上的产业规模化和产品精细化发展。

干法加工的优势在于:有利于实现产业规模化及一定程度的产品精细化;湿法加工的优势在于:有利于实现较高程度的产品精细化。从实践来看,2500目以下的产品,一般以干法生产为宜;2500~6500目产品,通常以湿法生产为宜。

日本、德国、美国、加拿大等国一直保持重钙产业规模化和产品精细化领域世界先进水平的主要原因:首先是其超细粉碎、研磨及精细分级等装备技术领先;其二是系统设备合理选型及其工艺设计优化组合;其三是先进的系统工艺电气控制系统,确保了系统稳定运行和产品质量稳定。简而言之,实现产业规模化和精细化途径基本上都是采用高效节能大型装备与先进的生产工艺技术,例如其规模化生产基本上是利用立式磨或球磨机等大型干法研磨装备技术与超细分级机组合,而产品精细化基本上是采用大型湿法/干法装备技术、改性装备与超细分级机成套技术完成。

2.2 产业规模与产品结构现状

从世界范围来看,美国的超细重钙年生产能力占各国之首,其次是西欧和日本,而我国近年来虽然也取得了令人鼓舞的成绩,但与发达国家相比,还存在较大的差距。

据中国非矿协会碳酸钙专业委员会统计,目前中国碳酸钙加工企业近千家,其中具有一定规模的重质碳酸钙企业400余家,年产量 400万吨左右。从企业生产规模看,生产能力3 万t/a 以下企业占50%,5 万t/a 以上企业不足10%,企业间没有产业联盟合作发展之远景,企业的规模化效应无法体现。如我国厂家多、规模小、产品质量差;普通产品多,专用产品少;多数厂家设备陈旧,技术落后,自控水平差,产品质量不稳定。加之国内重质碳酸钙行业无序竞争等问题的存在,使得我国重钙企业生存和发展举步维艰。

经过20多年的发展,国内重钙产品品种也从最初的“双飞粉”(200目 )、“三飞粉”(325目)发展到400~2500目等不同规格高档超细重钙粉,白度≥90 %,最高可以达到96-97%。从产品结构来看,200~325目占50%,325~1250目占35%,1250目以上的约占15%,其中经过表面处理的只占到12%左右,明显看出一半以上为粗粉制品,而精细功能化产品严重短缺,产品结构不完善问题较为突出。

3、市场需求与原料选择

重质碳酸钙作为节能减排、绿色环保的矿物材料,被广泛用于塑料、造纸、涂料和橡胶等行业,其应用优势主要体现于:

1)节省石油资源和能源,对于建设节约型社会,实施可持续发展战略具有重要意义;

2)重钙类非金属矿粉体的应用具有环保特性;

3)降低制品原材料成本,提高制品的市场竞争力;

4)优化、改善或者提高材料(特别是塑料、造纸)某些性能;

5)可赋予塑料材料新的功能,而这种功能或效果是直接使用高分子材料所不可能做到的。

从市场应用来看,美国的超细重钙年消费量均占各国之首,其次是西欧和日本,而我国重钙企业普通产品剩余,专用产品少,满足不了世界市场及国内高端市场需求,造成花费大量外汇高价进口超细重钙等。

随着国内下游企业在高档产品应用方面对高端重钙产品需求的增长,重钙产品精细化、功能化发展问题显得迫切和必然,与发达国家相比,我国重钙应用目前还主要是初级产品,而重钙应用的真正价值是它的深加工产品,即超细、高纯、表面改性产品。当前国际上高端超细重钙的生产及应用主要集中在美国、西欧和日本等。

重钙原料的选择是实现重钙产业规模化和产品精细化发展的首要条件之一。在进行重钙精细化开发过程中,不仅需要注意白度、纯度和细度要求,而且还要求对其粒度分布进行生产研究,某些应用场合还对粉体的颗粒形态做出严格要求。因为重钙粉体的纯度、细度、粒度分布及颗粒形状会对材料的性能或功能的发挥有很大影响。同时结合市场及重钙加工设备与工艺条件,对原矿的晶型构造、白度、CaCO3、MgO、Fe2O3、Al2O3、盐酸不溶物等技术指标进行考察,目的是使原料物尽其用,生产符合市场需求的重钙产品即可。即达到合理利用原矿资源,提高原矿和重钙产品的附加值,实现重钙产品精细化生产的目的。

4、重钙产业发展几点设想

由上述重钙产业现状可见,目前,我国重钙产业发展急需解决以下问题:(1)单套装置生产规模普遍偏小、企业规模小、产业规模化程度低;(2)加工装备技术及工艺与国际一流水平存在一定的差距,尤其是粉碎和分级设备,大型、高效、节能型装备与技术应用较少;(3)产品结构单一,高端精细化、功能化产品严重缺乏,应用开发也相对滞后,(4)高能耗、高污染等问题,造成全行业的经济效益低下。

因此,结合有关专家的意见,对重质碳酸钙行业发展提出以下设想。

在产业发展方面,做到“六要”:

一要合理布局。围绕下游使用行业的产业集中度较高的地区布点建厂,同时企业分布不能过于集中,销售半径最好控制在500千米以内,尽可能减少运输费用;

二要上规模。对下游用户来说,大企业的产品质量、供货能力、售后服务均有保障。用户更希望与这类企业建立长期的合作关系。因此,企业大型化是重钙产业的发展趋势。重钙产业的整合目标是:在全国建成50-80个产能在30-50万吨的大型企业集团,全面提升企业及产业竞争力;

三要靠近资源地。新建项目选址最好靠近资源丰富且易开采的地区,以及劳动力成本较低、环境容量较大的地区,以便最大限度地降低成本,增强企业竞争力;

四要采用先进工艺技术。目前我国重钙工艺技术五花八门,能耗相差较大。因此,企业在选择工艺技术时,一定要多调查比较,选择那些技术先进且实用,能耗低、环境友好的工艺技术与设备。否则,不仅会影响企业的效益和竞争力,还可能因能耗与污染物排放达不到越来越严格的节能减排与环保要求而遭到淘汰。可以预测,能耗和环保问题,将是今后重钙企业做大做强必须首先解决的问题;

五要严格项目审批。虽然方解石资源是我国最丰富的无机矿物资源之一,但碳酸钙含量在95%以上的优质矿储藏并不多,仅分布在四川、广西、广东、安徽等少数地区。因此,各地在批建碳酸钙项目时,一定要从严审批,切忌四处布点,搞重复建设;

六要多生产适销对路的产品。碳酸钙粉体的最大优势,是其良好的填充性和低廉的价格。除特殊产业外,微粒碳酸钙、微粉碳酸钙和微细碳酸钙的细度已经完全可以满足塑料加工、橡胶、电线电缆、涂料、煤化工、饲料添加剂等领域的要求,无需加工成纳米级碳酸钙。因为微粒越细,加工工艺越复杂,工序越多,能耗越高,企业生产成本越高。因此,碳酸钙企业要摒弃前几年热炒纳米概念的陋习,安心做好适销对路的产品。这类产品技术含量高,特色鲜明,附加值高,既避免了同质化竞争,又能获得较好收益。

在产品及其加工技术发展方面做得“一提升、二开发”:

重钙现有加工装备与技术水平的提升,即针对2500目以下重钙现有加工技术中较普遍存在的产品粒度分布宽泛、团聚现象严重、生产过程能耗较高等共性问题开展研究,找出相应的解决办法。

重钙深加工技术研究开发,即开展超细重钙、高纯重钙、活性重钙等的工程技术研究开发,并以重钙深加工产品的系列化、精细化、专门化等为目标,开展与之相匹配的深加工技术的研究开发等。

重钙深加工产品应用技术研究开发,即在开展重钙产品在传统应用领域研究开发的同时,开展优质重钙在玩具塑料、电器塑料、牙膏、食用包装纸等方面的应用研究开发,进一步开展重钙在高级建材、装饰品、医用材料、生物传导、光电材料等新领域中的应用开发,并探索其作为吸附剂、抑制剂等在环境保护领域中的应用研究开发等。

5、节能型装备与先进加工工艺技术相结合

目前超细重钙实现产业规模化和产品精细化生产的主流工艺有两种:一是立式磨+二次或三次分级、二是球磨机+一次或二次分级。

近年来,国内科研院所及相关企业在探索非矿产业规模化和产品精细化发展之路时,目光开始转向高效、节能型的装备与技术,例如立式磨或球磨机装备及其配套技术,实践也渐渐说明,该类装备与技术可以作为实现重钙产业规模化和产品精细化发展的有效途径。

5.1 球磨机工艺

目前,球磨+超细分级机的工艺路线比较成熟,球磨机的大型化中国处于国际先进水平,超细分级装备的大型化发展也比较成功,较国外相比差距较小。该工艺技术和装备可以满足非矿规模生产600-2500目产品的要求,对大于2500目以上产品的可以生产,但是吨产品能耗会很高,产品颗粒缺陷较湿法加工工艺生产的产品多。

同时,球磨机配分级机的工艺路线因球磨机的研磨效率比较低,过研磨现象严重,所以造成粉磨电耗较高,这是其最大的弱点。

下面列举安徽某公司球磨机+分级机生产线工艺流程,具体如图1所示:

图1 安徽某公司重钙生产工艺流程示意图

5.2 立式磨工艺

立式磨或立式磨+二次分级、三次分级工艺作为非矿粉体干法超细加工技术的主要进展之一,符合国家节能减排工作的要求。

立式磨加二次、三次分级工艺在我国台湾省、东南沿海及内地已经得到推广应用,也促进了这些地区重钙产品精细化发展。马来西亚、印尼和日本等国家早在八十年代就普遍采用立式磨加二次、三次分级生产技术,而且立式磨在这些地区的应用领域涉及重钙、白云石、叶腊石和重晶石等非矿行业。

立式磨和球磨是两种不同的技术路线。首先,立式磨是采用碾压、剪切原理,可以即时将达到粒度要求的颗粒随气流带走,从而避免了球磨机的过研磨情况,从而达到了节能的目的。其次,立式磨集细碎、粉磨、烘干(如果需要)、分级、输送功能于一身,工作效率较高,节能效果显著。再者,根据立式磨的粉碎原理,可以满足生产微观结构形态破坏性小(即保持原料的颗粒原有形貌)、污染小(磨耗小)的产品生产。立式磨的最大特点是电耗方面优于球磨,较球磨机工艺,可节电25%左右,同时其加工产品流动性好、粒度分布更合理。

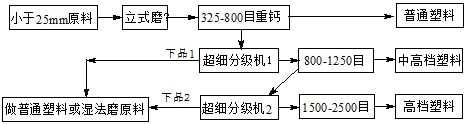

国内超细立式磨目前的技术现状是,可以大规模一次性生产325-1000目产品,但技术仍需改进。从节能、规模化及一定程度的精细化生产重钙微粉的角度看,立式磨+二次分级工艺完全可以适应600-2500目超细重钙粉体的规模化生产,其最明显的优势在于节能。但是该工艺仍然存在二次分级下品如何处理及2500目以上功能化、超微细化产品如何实现的问题。因此在实践过程中,提出以下立式磨+二次分级与湿法磨组合工艺,流程如图2所示:

图2 立式磨工艺及其产品结构设计

为了适应现代市场对精细化产品的需求,首先利用立式磨出品的325-800目的产品,适应市场对普通重钙粉的需求,这样充分发挥了立式磨的规模化和节能优势;其次采用超细分级设备对部分325-800目产品进行二次或三次分级,生产1000-2500目的中高档精细粉,适应市场中高端需求,这样充分发挥了分级设备的精细分级和节能优势;对于分级下品采用湿法磨等设备进行精细研磨,生产2500-6500目的超微精细粉体,满足高端需求。这样即实现了重钙产业规模化产品精细化,又完善了产品结构。6、结语

重钙产业规模化与产品精细化加工的实现,必须借助于优良的原矿资源和大型节能装备与先进工艺,做到合理选型和优化工艺相结合,同时针对市场需求情况确定具体的产业发展模式。

据中国无机盐工业协会获悉,“十二五”期间将推进碳酸钙产业结构调整的一个措施,就是大力发展重质碳酸钙产业,替代部分轻质碳酸钙的落后产能。国家政策的支持也预示着重钙产业将迎来大跨越发展的春天。

同时看到,立式磨+二次分级+湿法磨的重钙加工工艺作为近年来干法超细粉碎与精细加工技术的主要进展之一,也是实现重钙产业规模化和产品精细化的有效途径之一。

来源:中国粉体技术网